?太陽能單晶制絨清洗機設(shè)備-CSE

華林科納(江蘇)CSE密切跟蹤太陽能光伏行業(yè)發(fā)展��,致力于“設(shè)備+工藝”的研發(fā)模式,現(xiàn)生產(chǎn)的單多晶制絨設(shè)備已經(jīng)形成了良好的客戶基礎(chǔ)和市場影響����。

生產(chǎn)工藝流程為:預(yù)清洗→制絨→擴散→刻蝕→去PSG→PECVD→印刷→燒結(jié)

太陽能電池片濕法設(shè)備主要技術(shù)特點:1.獨特的雙槽制絨工藝槽設(shè)計����;2.分立式加熱系統(tǒng)保證溶液均勻性并降低運營成本;3.多通道注入結(jié)構(gòu)實現(xiàn)制絨工藝槽溶液均勻性控制�;4.機械傳動特殊設(shè)計及人性化安全保證;5.適應(yīng)性強的工藝過程控制���。

??在太陽能電池生產(chǎn)中����,制絨是晶硅電池的第

一道工藝����。華林科納CSE的工程師提到對于單晶硅來說,制絨的目的就是延長

光在電池表面的傳播路徑���,從而提高太陽能電池對光的吸收效率�����。單晶硅制絨的主要方法是用堿

(NaOH�、KOH)對硅片表面進行腐蝕����。由于硅片的

內(nèi)部結(jié)構(gòu)不同,各向異性的堿液制絨主要是使晶

向分布均勻的單晶硅表面形成類似“金字塔”狀的

絨面����,有效地增強硅片對入射太陽光的吸收,從而

提高光生電流密度�����。對于既可獲得低的表面反射

率�����,又有利于太陽能電池的后續(xù)制作工藝的絨面,

應(yīng)該是金字塔大小均勻�����,單體尺寸在 2~10 μm

之間�,相鄰金字塔之間沒有空隙,即覆蓋率達到

100%���。理想質(zhì)量絨面的形成��,受到了諸多因素的

影響���,如硅片被腐蝕前的表面狀態(tài)、制絨液的組

成���、各組分的含量���、溫度、反應(yīng)時間等��。而在工業(yè)生

產(chǎn)中����,對這一工藝過程的影響因素更加復(fù)雜����,例如

加工硅片的數(shù)量���、醇類的揮發(fā)、反應(yīng)產(chǎn)物在溶液中

的積聚����、制絨液中各組分的變化等。為了維持生產(chǎn)

良好的可重復(fù)性��,并獲得高的生產(chǎn)效率���。就要比較

透徹地了解金字塔絨面的形成機理��,控制對制絨

過程中影響較大的因素����,在較短的時間內(nèi)形成質(zhì)

量較好的金字塔絨面�。

????? 單晶制絨的工藝比較復(fù)雜,不同公司有各自

獨特的制絨方法��。一般堿制絨有以下幾種方法:

NaOH+IPA�、NaOH+IPA+NaSiO3���、NaOH+CH3CH2OH

等。一般使用到的化學添加劑有兩種����,一種是

IPA(異丙醇),另一種是工業(yè)酒精���。加入異丙醇

后�,可以使反應(yīng)加快�,主要是起消除氣泡的作用。

而對于加入工業(yè)酒精后����,會改善硅片表面的質(zhì)量

和美觀。

????? 在工業(yè)大規(guī)模生產(chǎn)中被普遍 接受的是

NaOH+IPA+NaSiO3 的 方 法 ����。 工 藝 要 求 NaSiO3 ∶

NaOH 在 1∶3.5 到 1∶3 之間,NaOH∶IPA 在 1∶6 左

右���。NaOH 濃度要求在 2%~4%之間調(diào)整�。在制絨

工藝中,溫度和溶液的比例是主要參數(shù)���。時間是次

要的���。保持工藝的穩(wěn)定對大規(guī)模的生產(chǎn)是至關(guān)重

要的。通常通過排液���、補液的方法來實現(xiàn)���。對于第

二種工藝方法來說���,制絨的最佳工作溫度在 83 ℃

±1 ℃����。溫度太低和 IPA 比例大小都不能制成絨

面����,或者說在絨面形成之前硅片已經(jīng)消耗完。IPA

太多形不成絨面�,它不能起調(diào)節(jié)晶向反應(yīng)速度的

作用。

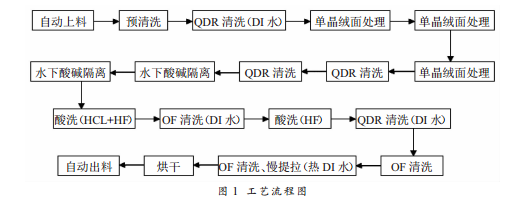

????? 技術(shù)參數(shù)和工藝流程(見圖 1):

設(shè)備外形尺寸:13 500 mm ×2 200 mm ×

2 400 mm

被 清 洗 硅 片 :125 mm ×125 mm ×0.16 mm/

156 mm×156 mm×0.16 mm

生產(chǎn)能力:1 700 片 / 小時�����,

每批 200 片

生產(chǎn)節(jié)拍:7.0 min

片盒:100 片片盒 2 籃 / 批

處理最大質(zhì)量: 40 kg

更多的太陽能單晶制絨酸腐蝕清洗機設(shè)備相關(guān)資訊可以關(guān)注華林科納CSE官網(wǎng)(regal-bio.cn),現(xiàn)在熱線咨詢400-8768-096可立即獲取免費的半導(dǎo)體清洗解決方案�。