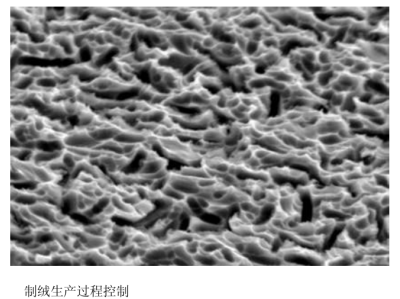

多晶酸制絨原理

多晶硅絨面制備方法

多晶硅表面由于存在多種晶向,不如(100)晶向的單晶硅那樣能利用各向異性化學(xué)

腐蝕得到理想的絨面結(jié)構(gòu)�����,因而對(duì)于多晶硅片�����,目前主要采用各向同性的酸腐方法來(lái)制備絨面�����。

主要方法:是利用硝酸和氫氟酸�、去離子水來(lái)配制酸性腐蝕液����。對(duì)于多晶硅片進(jìn)行各向同性腐蝕���,在硅片表面形成蜂窩狀的絨面結(jié)構(gòu)���,從而提高太陽(yáng)電池的光電轉(zhuǎn)換效率。根據(jù)溶液對(duì)硅的各向同性腐蝕特性����,在硅片表面進(jìn)行織構(gòu)化處理而形成絨面。

1.第一步:硅的氧化

硝酸和氫氟酸的混合液可以起到很好的腐蝕作用��,硝酸的作用是使單質(zhì)硅氧化為二氧化硅�����,其反應(yīng)為:

3Si+4HNO3===3SiO2+2HO2+4NO

2.第二步:二氧化硅的溶解

二氧化硅生成以后��,很快與氫氟酸反應(yīng)

SiO2+4HF=SiF4+2H2O(四氟化硅是氣體)

SiF4+2HF=H2SiF6

總反應(yīng):

SiO2+6HF=H2SiF6+2H2O

終反應(yīng)掉的硅以六氟硅酸的形式進(jìn)入溶液并溶于水��。

這樣��,二氧化硅被溶解之后����,硅又重新露出來(lái),一步��、二步的反應(yīng)不斷重復(fù)���,硅片就可以被持續(xù)的腐蝕下去����。

單晶絨面圖片多晶絨面圖片

?

?

單晶硅制絨液體的組成和作用

制絨溶液主要是由堿性物質(zhì)(NaOH�、KOH、Na2CO3等)及添加劑(硅酸鈉����、酒精或異丙醇)組成的混合溶液。

堿性物質(zhì)發(fā)生電離或者水解出OH離子與硅發(fā)生反應(yīng)�����,從而形成絨面��。堿的適宜濃度為5%以下���。酒精或異丙醇有三個(gè)作用:a�����、協(xié)助氫氣泡從硅片表面脫附����;b、減緩硅的腐蝕速度�����;c��、調(diào)節(jié)各向異性因子�。酒精或異丙醇的適宜濃度為5~10%。

4.2初拋液的要求

一般采用高濃度堿溶液(10%-20%)在90℃條件腐蝕0.5-1min以達(dá)到去除損傷層的效果,此時(shí)的腐蝕速率可達(dá)到4-6um/min�����。初拋時(shí)間在達(dá)到去除損傷層的基礎(chǔ)上盡量減短�����,以防硅片被腐蝕過(guò)薄���。另外為保證粗拋液濃度�,需要定時(shí)補(bǔ)充一定量NaOH.

制絨液的要求:

目前大多使用廉價(jià)的濃度約為1%-2%的氫氧化鈉稀溶液來(lái)制備絨面�����,腐蝕溫度為

77-85℃�����。制絨時(shí)間10-15min左右,根據(jù)原材料的特性來(lái)配液就可以做出質(zhì)量較好的絨面�。

為了獲得均勻的絨面,還應(yīng)在溶液中酌量添加異丙醇和專(zhuān)門(mén)的制絨添加劑作為絡(luò)合劑�����,以加快硅的腐蝕

理想單晶絨面控制要素

1.科學(xué)合理的溶液配比濃度(NaOH濃度1%-2%)

2.適合的溫度(77-85℃)

3.較短���、合適制絨時(shí)間(600秒-900秒)

為了維持生產(chǎn)良好的可從復(fù)性�,并獲得高的生產(chǎn)效率,要求我們比較透徹的了解

絨面的形成機(jī)理,控制對(duì)制絨過(guò)程影響較大的因素,在較短的時(shí)間內(nèi)形成質(zhì)量較好的金字塔容面.

影響制絨液穩(wěn)定性的因素:

1���、初配液NaOH濃度及異丙醇濃度

2����、制絨槽內(nèi)硅酸鈉的累計(jì)量

3、制絨腐蝕的溫度及制絨腐蝕時(shí)間的長(zhǎng)短

4�����、中途NaOH和異丙醇的添加量

5����、槽體密封程度、異丙醇的揮發(fā)程度

理想單晶絨面的要求

1����、絨面外觀應(yīng)清秀,不能有白點(diǎn)�、發(fā)花、水印等

2��、金字塔大小均勻�,單體尺寸在2~10чm之間 3、相鄰金字塔之間沒(méi)有空隙�,

即覆蓋率達(dá)100%。

既可獲得低的表面反射率,又有利于太陽(yáng)能電池的后續(xù)制作.

多晶酸制絨生產(chǎn)過(guò)程控制酸腐方法對(duì)設(shè)備的要求較高����,目前我們使用的是史密德在線式酸式制絨機(jī),多晶制絨的生產(chǎn)工藝步驟如下:

HF和HNO3

去離去離

混合溶

液子水KOH

腐蝕

漂洗腐蝕子水漂洗

氮?dú)猓▔?/span>HF和HCL

縮空氣)去離子水混合溶液

吹干腐蝕

理想多晶絨面控制要素

1.科學(xué)合理的溶液配比濃度(濃硝酸:氫氟酸=10:1---2:1)

2.適合的反應(yīng)槽溫度(6-8℃)

3.合適的傳送帶速(一般為1-1.5m/min).

4.合適的單片的腐蝕重量.(一般0.5克-0.6克左右)

在保證硅片腐蝕重量的前提下,圍繞酸液濃度�����、傳送帶速���、反應(yīng)溫度這三個(gè)因素

進(jìn)行控制�����,一般情況下酸液濃度���、反應(yīng)溫度都已恒定,操作人員只需根據(jù)單片的腐蝕重

量來(lái)調(diào)整制絨機(jī)的帶速�����,便可以保證多晶制絨的質(zhì)量�。

理想多晶絨面的質(zhì)量要求

1、絨面外觀應(yīng)清秀����,不能有指紋印、暗紋(黑絲)要少.

2�����、絨面大小均勻、反射率低于20%,(反射率0.1-0.2之間)

3�、多晶硅片單片腐蝕重量不超過(guò)0.6克左右.

生產(chǎn)過(guò)程中須防止硅片腐蝕過(guò)多,否則硅片厚度不能保證,會(huì)產(chǎn)生許多暗紋(黑

絲),鍍膜后會(huì)造成色差���,而且碎片率高.

HCL及HF漂洗過(guò)程

HCL漂洗過(guò)程

采用鹽酸水溶液,HCl可以去除硅片表面金屬雜質(zhì)及殘留的NaOH:

鹽酸具有酸和絡(luò)合劑的雙重作用���,氯離子能與Pt鉑2+、Au金3+����、Ag銀+、Cu銅

+���、Cd鎘2+�����、Hg汞2+等金屬離子形成可溶于水的絡(luò)合物���。

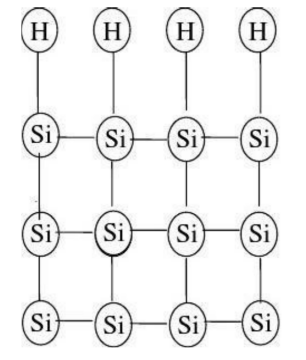

HF漂洗過(guò)程

一般采用HF水溶液,有兩種作用:

a、去除硅片表面的氧化層�,發(fā)生的反應(yīng)如下:

HF過(guò)量時(shí)

SiO2+6HF=H2SiF6+2H2O表面鈍化

?

?