濕法腐蝕清洗設(shè)備是集成電路��、LED�����、太陽能����、MEMS等芯片制造中必不可少的工藝設(shè)備,而為了更好的達(dá)到腐蝕效果,在各種腐蝕工藝中往往要配合藥液的循環(huán)完成,從而達(dá)到更好的腐蝕均勻性�。華林科納(江蘇)半導(dǎo)體CSE工程師介紹了幾種常用的腐蝕工藝循環(huán)原理及在濕法腐蝕清洗設(shè)備的典型應(yīng)用�����。?

關(guān)鍵詞:工藝槽循環(huán)過濾;?濕法腐蝕清洗;?硅腐蝕;

隨著芯片制造特征尺寸的縮小���,工藝水平的不斷提高�,對晶片腐蝕的均勻性�,晶片表面顆粒及金屬污染等潔凈度指標(biāo)提出了更高的要求,因此�,濕法腐蝕清洗設(shè)備在采用晶片旋轉(zhuǎn)、抖動���、超聲清洗�、兆聲清洗等的同時����,業(yè)內(nèi)普遍采用工藝槽循環(huán)過濾方式����,來凈化槽內(nèi)藥液,同時均勻流場保證藥液濃度和溫度的均勻性。

1 濕法腐蝕的關(guān)鍵問題

硅的濕法腐蝕在選擇腐蝕工藝和腐蝕劑時�,需考慮諸多因素影響(如濃度、時間���、溫度�、攪拌等)的同時���,需考慮以下幾方面的問題:

(1)腐蝕速率��。較高的腐蝕速率將有效的縮短腐蝕時間�,但所得到的腐蝕表面較粗糙�����。腐蝕液的濃度與腐蝕速率及腐蝕表面質(zhì)量有關(guān)��,當(dāng)腐蝕液濃度較小時��,腐蝕速率較大��。

(2)腐蝕選擇性�。選擇性是指要腐蝕材料的腐蝕速率與不希望腐蝕的材料(如掩模)的腐蝕速率的比率。一般地��,選擇比越大越好。

(3)腐蝕均勻性��。在硅腐蝕表面各處�����,腐蝕速率常常不相等�����,造成腐蝕表面出現(xiàn)起伏等����,腐蝕尺寸比較大時表現(xiàn)尤為明顯。這與腐蝕液濃度有關(guān)��,反應(yīng)槽中腐蝕液的濃度一直在變�,并且各處濃度難保持一致性。因此��,有時在腐蝕過程中一直伴隨著均勻攪拌���,這將有效地保持腐蝕液濃度的均勻性�����。

(4)腐蝕表面粗糙度�。不同的腐蝕方法和腐蝕劑將得到不同程度的表面粗糙度��,它與腐蝕液�����、腐蝕速率等密切相關(guān)��,與溫度關(guān)系不大��,但溫度升高會導(dǎo)致腐蝕速率的增大�。濕法腐蝕清洗設(shè)備使用的化學(xué)藥液很多,有酸性腐蝕劑����,堿性腐蝕劑以及有機腐蝕劑等,這些化學(xué)藥液通常具有較強的腐蝕性�����,特別是有機藥液還具有易燃�、易爆特性,同時它們的使用溫度也不盡相同����,有常溫也有高溫�,依據(jù)不同的藥液����,以及不同的工藝要求,我們在循環(huán)管路的設(shè)計上也有所不同�。主循環(huán)回路大體由儲酸槽,泵��,加熱器�,熱交換器,過濾器�����,傳感器(壓力�����、溫度����、流 量控制) 等,供酸和排液的藥液閥及廢液回收管道組成��。下面就總結(jié)一下常見的濕法腐蝕清洗設(shè)備中循環(huán)管路的應(yīng)用。

2 濕法腐蝕工藝中循環(huán)管路的應(yīng)用

2.1 硅腐蝕工藝

硅腐蝕工藝一般有酸腐蝕和堿腐蝕兩種��。硅酸腐蝕通常使用 HF-HNO3 或 用 HF-HNO3-HAc(CH3-COOH�����,醋酸)的混合酸����。硅腐蝕根據(jù)工藝的不同���,腐蝕溫度也有所不同�,范圍為 -15°~20°不等�����。所用到的槽體材質(zhì)一般為 PVDF 材質(zhì)���。

反應(yīng)式如下:

Si + 4HNO3→ SiO2→ 4NO2 + 2H2O

SiO2 + 6HF → H2SiF6 + 2H2O

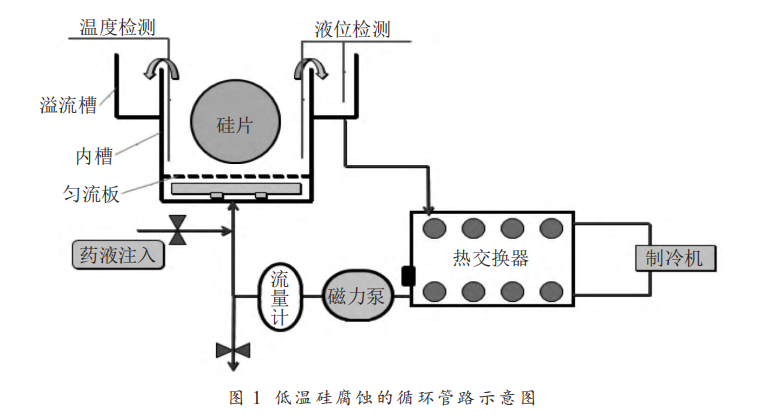

醋酸是一種控制腐蝕速度的酸��,當(dāng)混合比率大時�����,腐蝕速度就減小�����,而且會影響硅中的雜質(zhì)濃度��。由于反應(yīng)溫度的關(guān)系����,一般我們要在工藝槽的循環(huán)管路中接入制冷機、熱交換器�����,從而使藥液溫度達(dá)到所需的低溫度要求����。除此之外,管路中還需接入磁力泵來提供藥液的循環(huán)動力��。因此藥液的循環(huán):由磁力泵����、循環(huán)溢流槽、制冷機、熱交換器����、流量計、管件等組成藥液的循環(huán)過濾系統(tǒng)���。實現(xiàn)藥液的循環(huán)���,保證工藝槽藥液溫度和濃度的均勻性����。

圖 1 是低溫硅腐蝕的循環(huán)管路示意圖。

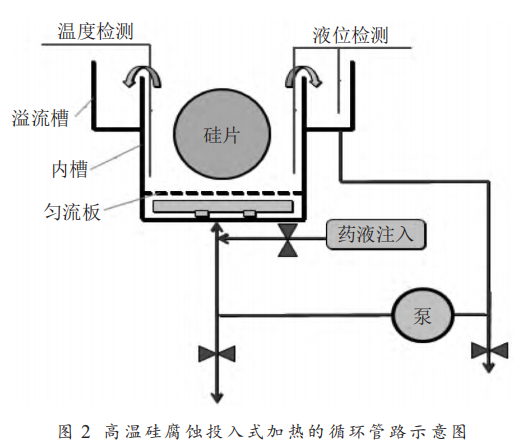

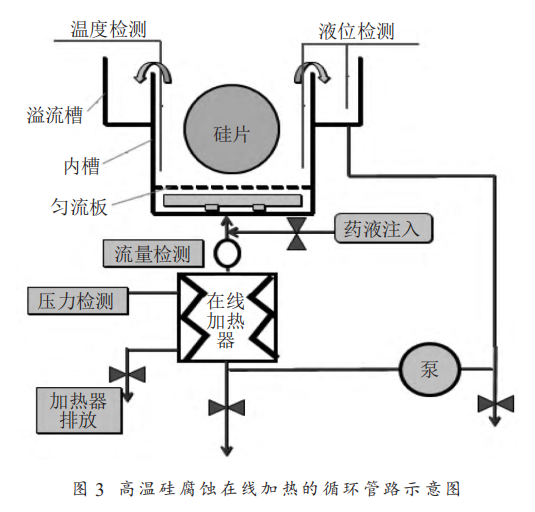

硅腐蝕工藝中另一種腐蝕即為堿腐蝕�,其所用到的藥液一般為 NAOH 或 TMAH(四甲基氫氧化銨),工藝溫度一般為 90℃����。對此我們在工藝槽體內(nèi)直接用投入式加熱器來對藥液進行加熱達(dá)到工藝溫度或采用在線加熱方式。除此之外����,管路中還需接入風(fēng)囊泵來提供藥液的循環(huán)動力。因此藥液的循環(huán)由風(fēng)囊泵��、循環(huán)溢流槽�����、投入式加熱器或者在線加熱器、閥門�����、管件等組成藥液的循環(huán)系

統(tǒng)����。實現(xiàn)藥液的循環(huán),均勻流場�����。保證工藝槽藥液溫度和濃度的均勻性���。槽體材質(zhì)一般采用 PTFE材質(zhì)���。圖 2、圖 3 是高溫硅腐蝕投入式加熱和在線加熱的循環(huán)管路示意圖���。

2.2 二氧化硅腐蝕工藝

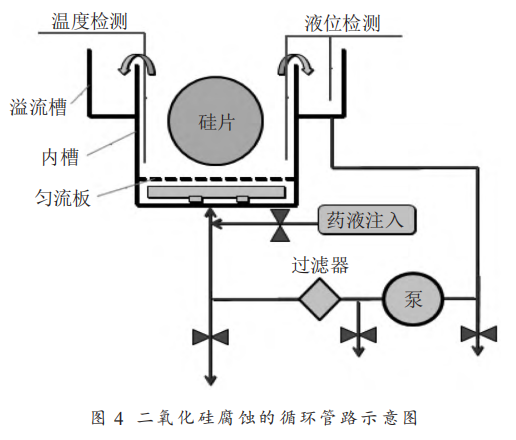

SiO2 的腐蝕是用 HF 來實現(xiàn)的����。藥液一般有BOE、HF����、DHF 等。由于腐蝕速度快�����,因而均使用NH4F(氟化銨)作為緩沖劑來減慢腐蝕速度��。普通叫做緩沖腐蝕���。此種工藝在常溫下進行,而根據(jù)我國南北方生產(chǎn)的需要為了維持常溫�,在北方,往往要配合小功率(200~300 W)的投入式加熱器��,以防止反應(yīng)結(jié)晶���;而在南方則需加入冷卻盤管���,以適當(dāng)控制溫度。一般工藝槽體材質(zhì)選用 PVDF 材質(zhì)。

除此之外���,管路中還需接入泵來提供藥液的循環(huán)動力�。由于隔膜泵在連續(xù)不間斷工作時膜片使用壽命較短��,更換膜片較頻繁�,目前這種應(yīng)用方式逐漸被風(fēng)囊泵所取代。因此藥液的循環(huán)過濾:由風(fēng)囊泵��、過濾器��、循環(huán)溢流槽���、閥門����、管件等組成藥液的循環(huán)系統(tǒng)�。實現(xiàn)藥液的循環(huán)過濾,均勻流場�。保證工藝槽藥液溫度和濃度的均勻性。

圖 4 是二氧化硅腐蝕的循環(huán)管路示意圖��。

2.3 鋁腐蝕工藝

對于 Al 腐蝕來說����,堿和酸都能用來腐蝕它���,但半導(dǎo)體技術(shù)中所使用的腐蝕液使用磷酸系物質(zhì)作腐蝕劑較多一些。例如 H3PO4-HNO3-HAc-H2O 鋁在磷酸中幾乎不被腐蝕�,但當(dāng)混入 HNO3 時,腐蝕速度才快����。使用的混合比率盡管多種多樣,然而如在 H3PO4∶HNO3∶HAC∶H2O=15∶1∶2∶1 場合下��,能夠得到約 0.1 μm/min 的腐蝕速度�。當(dāng)在 Al中摻有硅時,腐蝕速度可提高到 1.2~1.5 倍���。

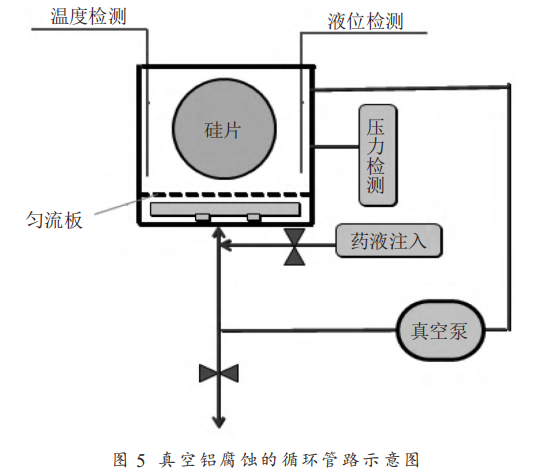

而根據(jù)工藝條件的不同,我們又可以將鋁腐蝕分為真空鋁腐蝕和非真空鋁腐蝕兩種�。真空鋁腐蝕,即在抽真空的條件下�,在藥液槽中進行腐蝕,工藝溫度為 52℃���,工藝槽材質(zhì)選用??不銹鋼材質(zhì)����,不同于其他腐蝕工藝的是此工藝槽只循環(huán)無溢流,加熱方式采取貼膜加熱�����,泵體的選擇為真空泵����,即水環(huán)泵。因真空條件要求�����,槽體需要密封設(shè)計��。

圖 5 是真空鋁腐蝕的循環(huán)管路示意圖�����。

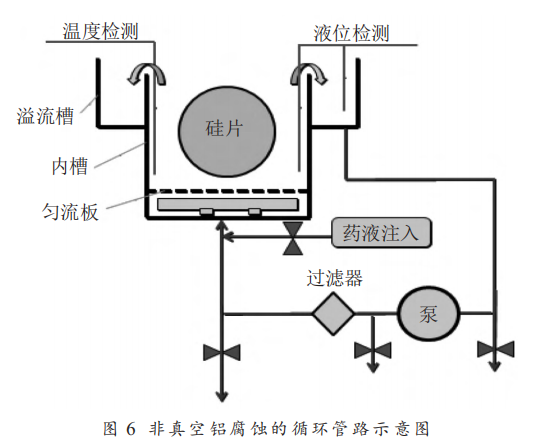

非真空鋁腐蝕����,是相對于真空鋁腐蝕而言。工藝溫度一般為 60℃���,工藝槽材質(zhì)選用 PVDF 材質(zhì)�����,加熱方式采取投入式加熱�����。除此之外���,管路中還需接入風(fēng)囊泵來提供藥液的循環(huán)動力���。因此藥液的循環(huán)過濾:由真空泵、循環(huán)槽���、閥門����、管件等組成藥液的循環(huán)系統(tǒng)��。實現(xiàn)藥液的循環(huán)過濾���,均勻流場��。保證工藝槽藥液溫度和濃度的均勻性�。

圖 6 是非真空鋁腐蝕的循環(huán)管路示意圖�。

近幾年來,伴隨著硅片的大直徑化��,器件結(jié)構(gòu)的超微小化�、高集成化,對硅片的潔凈程度���、表面的化學(xué)態(tài)�����、微粗糙度�、氧化膜厚度等表面狀態(tài)的要求越來越高���,硅片的各種腐蝕技術(shù)都在不斷的發(fā)展�����,華林科納(江蘇)半導(dǎo)體設(shè)備公司CSE也對硅片的腐蝕效果及均勻性提出了更高的要求���,對于工藝槽體管路的研究以及器件的選擇有著很重要的意義��。