?

?LED?芯片是一種將直接電能轉(zhuǎn)化為光能的半導(dǎo)體器件�,是現(xiàn)代信息產(chǎn)業(yè)的核心器件。隨著我國科學(xué)技術(shù)的不斷進(jìn)步與微電子設(shè)備研制的發(fā)展����,國內(nèi)從事芯片設(shè)計(jì)制造企業(yè)也逐漸增長到幾百家�����,但是他們普遍自主知識(shí)產(chǎn)權(quán)及自主創(chuàng)新設(shè)計(jì)制造水平不高���。LED?芯片制造及高端

??封裝技術(shù)是技術(shù)密集型產(chǎn)業(yè),其發(fā)展水平離不開高端工藝與硬件設(shè)備�。近年來國內(nèi)微電子設(shè)備產(chǎn)業(yè)急速擴(kuò)張�,而支撐其技術(shù)引領(lǐng)的高端設(shè)備卻嚴(yán)重缺乏,發(fā)展瓶頸逐漸成形�。目前產(chǎn)業(yè)高端設(shè)備依然依賴國外進(jìn)口,亟需開發(fā)研制自己的高端設(shè)備�����。

LED?封裝就是在保證其芯片無損以及高光取出效率的前提下將外部引線與內(nèi)部芯片電極相互連接��。在整個(gè)LED?產(chǎn)業(yè)鏈當(dāng)中�,封裝技術(shù)是產(chǎn)業(yè)與市場(chǎng)的連接紐帶,而在?LED?芯片制造和高端封裝過程當(dāng)中去膠這一工藝過程起著非常重要的作用�。

1?當(dāng)前面向?LED?芯片制造和封裝去膠設(shè)備現(xiàn)狀

??隨著科學(xué)技術(shù)水平的不斷發(fā)展,集成電路技術(shù)現(xiàn)已主要通過凸點(diǎn)封裝模式來大幅提升封裝密度與效率�。凸點(diǎn)封裝技術(shù)包括了膜沉積���、光照、去膠等多項(xiàng)半導(dǎo)體芯片制備技術(shù)?����,F(xiàn)代高端封裝工藝一般面向?300 mm?晶圓����、65 nm?及以下極大規(guī)模集成電路封裝需求,開發(fā)凸點(diǎn)個(gè)數(shù)3000?以上����、間距?200?μm?以內(nèi)的小間距凸點(diǎn)制作技術(shù)和再布線技術(shù)。其核心過程是在已制成芯片的特征位置定義并形成凸點(diǎn)��、重布層(RDL)或通孔(Via)等特征圖形�����。由于特征尺寸的縮小��、特征圖形密度的增加���,其特征圖形的定義就必須通過涂覆超厚膠 膜 �����、光刻�����、顯影�、去膠等工藝制程來實(shí)現(xiàn)。

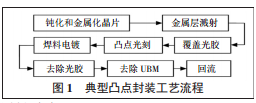

? ? 圖 1 為典型凸點(diǎn)封裝工藝流程圖��,其中光刻膠膜較厚�����,通常會(huì)達(dá)到?50~100?μm�。由于電鍍產(chǎn)生的凸點(diǎn)一般會(huì)有類似蘑菇頭的結(jié)構(gòu)���,當(dāng)凸點(diǎn)密度較大時(shí)����,采用傳統(tǒng)槽式去膠����,其根部的光刻膠不易去除干凈���,會(huì)影響后續(xù)的UBM?刻蝕,造成回流后凸點(diǎn)高度的不一致�。因此急需開發(fā)一種高密度凸點(diǎn)封裝工藝中所必須的全自動(dòng)去膠機(jī)。

??目前半導(dǎo)體?IC?封裝的主要發(fā)展趨勢(shì)為多引腳�、窄間距、小型��、薄型��、高能����、多功能、高可靠性和低成本�,對(duì)系統(tǒng)集成的要求越來越迫切,三維集成封裝技術(shù)由此應(yīng)運(yùn)而生���。三維集成封裝的兩種最通用技術(shù)是通過傳統(tǒng)打線結(jié)合結(jié)構(gòu)的使用����,以及通過穿硅通孔(TSV)技術(shù)建立芯片疊層的元件之間的電子連接性����。然而����,當(dāng)?I/O?個(gè)數(shù)和疊層數(shù)量增加的時(shí)候�����,打線接合已經(jīng)不實(shí)用���。利用TSV?技術(shù)實(shí)現(xiàn)芯片間的垂直通孔���,從而達(dá)到最大的堆疊密度和最小空間尺寸。TSV?技術(shù)已經(jīng)在邏輯線路���、存儲(chǔ)器���、CMOS?圖像傳感器(CIS)等產(chǎn)品的封裝技術(shù)中得到部分應(yīng)用�,TSV在三維集成封裝制造過程中已經(jīng)變得越來越迫切。

??相對(duì)于傳統(tǒng)凸點(diǎn)封裝�,3D-TSV?工藝對(duì)新型光刻膠噴涂機(jī)、圓片鍵合機(jī)�����、硅片減薄機(jī)、TSV?等離子刻蝕機(jī)和雙面光刻機(jī)提出了新的需求�����。目前國內(nèi)?LED?芯片和封裝生產(chǎn)企業(yè)所采用的去膠設(shè)備均為手動(dòng)或半自動(dòng)去膠槽��,化學(xué)液消耗量較大���,工藝參數(shù)不易控制�,結(jié)果重復(fù)性差���。

??在高端封裝和?LED?工藝中���,光刻膠膜一般較厚,通過開發(fā)面向?LED?芯片制造和高端封裝旋轉(zhuǎn)式去膠機(jī)�����,實(shí)現(xiàn)高壓噴射去膠液或常壓噴灑去膠液���,結(jié)合兆聲波的方法快速干凈地去除光刻厚膠���。因此研制滿足?LED?芯片制造和高端封裝(如:BGA�����、MCM�����、WLP��、3D-TSV?等)生產(chǎn)需要的全自動(dòng)濕法去膠設(shè)備(簡稱去膠機(jī))尤為重要�。同時(shí)����,該設(shè)備與雙面光刻機(jī)、通孔(TSV)刻蝕機(jī)��、圓片減薄機(jī)��、高密度倒裝機(jī)���、電鍍機(jī)��、硅片清洗機(jī)等聯(lián)線�����,組成高密度封裝和LED成套工藝設(shè)備����,可以促進(jìn)當(dāng)前高端封裝技術(shù)發(fā)展��。

2?旋轉(zhuǎn)式去膠機(jī)的設(shè)計(jì)

2.1?布局設(shè)計(jì)

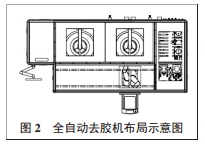

??通過對(duì)滿足?LED?芯片制造和高端封裝生產(chǎn)需要的自動(dòng)濕法去膠設(shè)備的研制�,實(shí)現(xiàn)該設(shè)備與雙面光刻機(jī)、通孔(TSV)刻蝕機(jī)����、圓片減薄機(jī)、高密度倒裝機(jī)����、電鍍機(jī)、硅片清洗機(jī)等聯(lián)線��,組成 高 密 度 封 裝 和LED成套工藝設(shè)備�����。整個(gè) 設(shè) 備 的 布局如圖?2?所示����,主要有電控單元�����、化學(xué)液供應(yīng)單元和反應(yīng)腔體單元�,其技術(shù)開發(fā)的核心是反應(yīng)腔體的設(shè)計(jì)���。

2.2?反應(yīng)腔體單元結(jié)構(gòu)設(shè)計(jì)

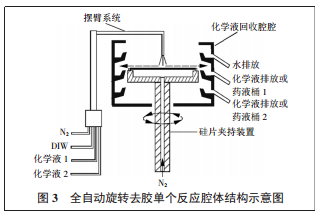

??全自動(dòng)旋轉(zhuǎn)去膠機(jī)的反應(yīng)腔體主要由三大部分組成:擺臂系統(tǒng)�����、夾持系統(tǒng)和回收腔�����。其中����,擺臂系統(tǒng)主要完成反應(yīng)腔體化學(xué)液體�、氮?dú)庖约八膫魉停谠撓到y(tǒng)中所有反應(yīng)物質(zhì)通過該系統(tǒng)實(shí)現(xiàn)在清洗目標(biāo)硅片上的均勻分布���,提高去膠效果���;夾持系統(tǒng)主要完成去膠硅片的夾持工作,在夾持硅片的過程中利用氣壓傳動(dòng)技術(shù)實(shí)現(xiàn)其高速旋轉(zhuǎn)���,同時(shí)保證硅片正面清潔無污染����,為提高去膠效果�,該系統(tǒng)還可以同時(shí)完成直線上下和旋轉(zhuǎn)運(yùn)動(dòng);回收腔主要完成化學(xué)液和水的回收�,為提高化學(xué)液的利用效率實(shí)現(xiàn)循環(huán)利用,回收腔采用分層設(shè)計(jì)���,不同的化學(xué)液體將在回收腔中實(shí)現(xiàn)分類回收����。

??該反應(yīng)腔體結(jié)構(gòu)示意圖如圖?3?所示�����。該反應(yīng)腔體在搖擺送液手臂以及其他裝置的作用下�,可以完成不同種類化學(xué)去膠以及水洗清潔干燥等自動(dòng)化同時(shí)進(jìn)行,實(shí)現(xiàn)良好的去膠效果����。該裝置工作時(shí)���,首先會(huì)將通過夾持裝置將目標(biāo)硅片鎖定在腔體的底層,通過擺臂系統(tǒng)均勻?qū)⒁环N化學(xué)液噴灑在硅片上�����,并完成去膠和回收�����;再通過夾持裝置將硅片提升至圖?3?所示位置��,擺臂系統(tǒng)再次輸送其他化學(xué)液�,完成去膠和廢液回收;最后直至光刻膠去除完全后���,硅片在夾持系統(tǒng)作用下升至頂部�����,完成水洗�、干燥和廢液回收,完成整個(gè)去膠工序���。

2.3?主要技術(shù)指標(biāo)及效益

通過對(duì)面向?LED?芯片制造和高端封裝旋轉(zhuǎn)式去膠機(jī)的設(shè)計(jì)與研究����,設(shè)備達(dá)到如下指標(biāo):1)晶片尺寸:準(zhǔn)200~300 mm�����;

2)去膠腔體:2~4?個(gè)�����;

3)去膠方式:全自動(dòng)單片旋轉(zhuǎn)濕法噴淋式��、化學(xué)液高壓噴射和兆聲波���;

4)去除膠層:5 ~50?μm?正膠、50 ~120?μm?負(fù)膠����;

5)去?膠?化?學(xué)?液?:含DMSO、NMP?等各種去膠液�;

6)去膠液溫度:25~80?℃,1?℃;

7)去膠速率:10~20μm/min以上�;

8)顆粒去除:0.5μm顆粒?95%以上。

??市場(chǎng)需求不斷提高�,生產(chǎn)工藝技術(shù)不斷改進(jìn)等外、內(nèi)部因素?zé)o不促使面向?LED?芯片制造和高端封去膠設(shè)備需不斷進(jìn)步�,這樣才能在涉及半導(dǎo)體、光通信�����、PCB?等領(lǐng)域充分滿足不同客戶的需求���。

3?結(jié) 論

??面向?LED?芯片制造和高端封裝旋轉(zhuǎn)式去膠機(jī)的設(shè)計(jì)與研究可以對(duì)當(dāng)前封裝領(lǐng)域去膠設(shè)備有效補(bǔ)充�����,同時(shí)該設(shè)備研究可以實(shí)現(xiàn)快速去除厚度在?50~120?μm?的厚感光膠膜�����;清洗?Bump?根部和3D-TSV?深孔底部的光刻膠殘留�����;單片去膠時(shí)���,硅片正面噴灑化學(xué)液���,有效地保護(hù)硅片的背面不被化學(xué)液污染;有效設(shè)計(jì)反應(yīng)膠���,通過進(jìn)風(fēng)與排風(fēng)的有效配合�,使整個(gè)腔體內(nèi)部流動(dòng)的氣體形成層流�����,從而帶走去膠過程所形成的水氣和濺射出的光刻膠��,避免硅片表面的二次污染���;新型化學(xué)液供應(yīng)系統(tǒng),在化學(xué)液噴灑過程中保持穩(wěn)定的工作溫度����,尤其是在某些制程需要高溫化學(xué)液(如?70?℃);能夠回收噴灑后的化學(xué)液���,在線去除化學(xué)液中的光刻膠殘留�����,循環(huán)使用化學(xué)液��,節(jié)約成本等顯著特點(diǎn)��,具有十分重要的現(xiàn)實(shí)應(yīng)用價(jià)值���。

更多的半導(dǎo)體材料工藝設(shè)備相關(guān)資訊可以關(guān)注華林科納CSE網(wǎng)站:

regal-bio.cn,現(xiàn)在熱線咨詢400-8768-096�,可立即獲得免費(fèi)的半導(dǎo)體清洗解決方案��。

?