掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

眾所周知�����,硅的熱氧化動(dòng)力學(xué)是一個(gè)復(fù)雜的過程�,涉及到氧化劑進(jìn)入表面,通過剛剛生長的氧化層運(yùn)輸����,最后在大塊硅和SiO之間的界面上發(fā)生反應(yīng),盡管有許多工作致力于這個(gè)問題����,但一些關(guān)鍵的現(xiàn)象還沒有得到很好的解釋,如預(yù)氧化表面處理的影響����,這些表面處理的目標(biāo)是清潔硅表面的污染物�����,去除天然的氧化物層�����,并通過鈍化過程改變化學(xué)反應(yīng)行為���。

根據(jù)所使用的清洗步驟順序,特別是最后一步��,表面處理不僅強(qiáng)烈影響生長速率����,而且強(qiáng)烈影響整體氧化物和Si/Sio2界面的性質(zhì),通過傅里葉變換紅外光譜(FTIR)對薄氧化物層的結(jié)構(gòu)質(zhì)量進(jìn)行了比較分析����,并與不同的清洗程序所產(chǎn)生的影響有關(guān),這些都是基于標(biāo)準(zhǔn)的RCA方法加上高頻溶液蝕刻法��,所得結(jié)果表明����,紅外技術(shù)能夠理解所涉及的現(xiàn)象和完成XPS分析。

結(jié)合四種清潔處理����,CLI(a+b);CL2(b+a):CI3(d+e)���;CL4(d+e+c)在不同的步驟之間�����,晶片在4次降雨中用水沖洗,對兩組晶片進(jìn)行了實(shí)驗(yàn)����,在第一組晶片中��,在T = 950°C下�����,在常規(guī)爐中氧化晶片35分鐘(標(biāo)記為F過程)�,所有的火焰都被一起氧化了,這是一個(gè)非常重要的特征,在第二個(gè)過程中����,晶片在T=1050°C的快速熱氧化(RTO)爐中被氧化����,就在氧化之后�,兩組的一些晶片在常規(guī)爐中在1000℃退火15分鐘(AF ),或者通過快速熱退火工藝(RTA)在1050℃退火15秒。

因此�,為了提高信號(hào)/噪聲比,選擇了使用偏振和非偏振的高光譜的反射吸收技術(shù)����,使用徹底的處理來消除來自硅襯底的背景光譜特征和干擾因素,用這種方法���,可以測量厚度小于20的薄膜��,此外�����,由于吸收峰的位置取決于幾何特征(例如入射角或?qū)雍?��,因此需要仔細(xì)模擬紅外光譜����,以便將振動(dòng)頻率與其他作者先前使用透射數(shù)據(jù)報(bào)告的振動(dòng)頻率進(jìn)行比較。 二氧化硅紅外光譜的特征經(jīng)過廣泛的研究��,它們在大約450�����、800和1075厘米處顯示出三個(gè)特征光譜峰���,由于靈敏度原因,如果入射角偏離法線并且層的厚度低于IR波長����,則可以觀察到這種分裂。應(yīng)力值隨退火過程的演變可以解釋�����,假設(shè)輪胎氧化物松弛應(yīng)力的粘彈性模型�����,通過比較計(jì)算出的應(yīng)力弛豫時(shí)間�����,作為溫度的函數(shù),與退火時(shí)間��,可以解釋AF過程中氧化層的弛豫程度較高�。

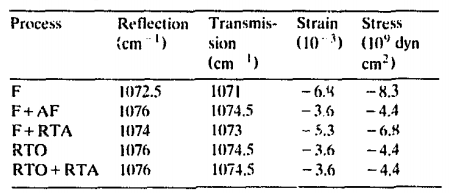

為了確定氧化過程和/或清洗處理對紅外光譜的影響,比較了相同表面處理的不同氧化過程和退火過程�����。觀察到(表1 ), RTO工藝使t0-3個(gè)峰值位置的波數(shù)值高于傳統(tǒng)工藝��,此外����,退火過程使t0-3峰向更高值移動(dòng),在該表中���,還指出了根據(jù)實(shí)驗(yàn)結(jié)果計(jì)算的0°透射條件下的吸收峰位置�����。

?

表1

觀察到RTO過程使TO3的峰值位置處于比傳統(tǒng)爐1更高的波數(shù)值�����,此外��,退火過程產(chǎn)生了TO3峰向更高的值的移動(dòng)���。在這個(gè)表中���,我們還指出了0°傳輸條件下的吸收峰位置�����,并計(jì)算出了實(shí)驗(yàn)結(jié)果��。

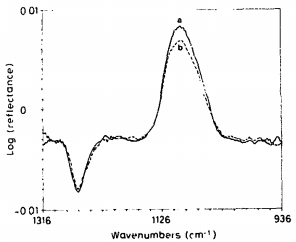

?? 通過將作為溫度函數(shù)的計(jì)算應(yīng)力松弛時(shí)間與退火時(shí)間進(jìn)行比較��,可以解釋AF過程中氧化層更高程度的松弛��,在表中�����,定義為將應(yīng)力降低到其初始值的l/e所需的時(shí)間���,AF工藝的退火時(shí)間(1000 ℃)高于其弛豫時(shí)間�����,因此結(jié)構(gòu)變得弛豫���,相反�,RTA退火時(shí)間比該溫度(1050℃)下的弛豫時(shí)間短��,結(jié)果�����,該層變得不太松弛����。因此,為了在分析預(yù)氧化處理對應(yīng)力值的影響時(shí)���,我們必須考慮所用的熱處理程序�,分析了清洗處理對兩組樣品的紅外光譜的影響�,如果比較IR光譜(圖1),我們看到在氧化之前進(jìn)行HF最終步驟的晶片中的t0-3峰值振幅增加�����。由于氧化時(shí)間相同,這一結(jié)果與之前報(bào)道的較厚的氧化物層的數(shù)據(jù)一致�。

?

?

圖1

為了解釋結(jié)果,進(jìn)行了XPS分析�����,與其他清洗過程相比��,在高頻最后一步的樣品中�����,亞信號(hào)具有較小的振幅��,這些亞羧基層對應(yīng)于從晶體硅到非晶SiO的轉(zhuǎn)變��,它允許氧化物在沒有界面上存在的固有應(yīng)力的情況下生長�。因此��,較小的過渡亞層�����,最后一步高頻清洗晶片給予更少的應(yīng)力松弛���,該過渡層的厚度可能與清洗過程之后和氧化之前剩余的氧化層有關(guān)�����。

盡管事實(shí)上表中報(bào)告的FWHH值沒有顯示出顯著的變化����,但t0-3個(gè)峰顯示出不同的形狀

這取決于清潔過程,對于RTO�����,觀察到類似的行為�,盡管每個(gè)成分的重要性并不為人所知,但是這種方法可以增強(qiáng)t0-3吸收帶的變化�����。

假設(shè)t0-3頻率分布與Si-O-Si角度分布相關(guān)����,可以解釋這種變化,因此����,這種分布的微小變化將改變較高或較低頻率的貢獻(xiàn)�����。然后由于在HF最終步驟后獲得的氧化層顯示出較高的面積比�,這可能表明氧化層更加均勻��。

總之��,報(bào)道的結(jié)果顯示了HF最終步驟清洗對熱生長氧化物結(jié)構(gòu)的影響����。此外,與用H�、SO4或RCA最后清洗獲得的層相比,這些層具有更大的壓縮應(yīng)力��,這是由于不同的界面過渡層厚度����。此外���,退火處理可以改變應(yīng)力值��。