掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

硅是一種具有許多特殊分子性質(zhì)的材料�����,可以作為許多化學(xué)器件的重要候選材料�����,如傳感系統(tǒng)和鋰離子電池的陽極材料�。然而,由于硅的低表面積�,它并不被認(rèn)為是適合許多設(shè)備的材料。另一方面���,多孔硅由于其獨特的表面����、電學(xué)和光學(xué)性能���,目前是一種非常適用的材料���。一般來說��,多孔材料根據(jù)孔徑分為三類:大孔(大小在50nm以上)��、中孔(50-2nm)和微孔(小于2nm)�����。近年來�����,中孔PSi的合成因其對從光電子學(xué)到電化學(xué)電源等一系列器件的良好制造特性而受到越來越多的關(guān)注。在本研究中�����,我們研究了多孔硅樣品在各種電化學(xué)蝕刻條件下的形態(tài)特征的變化���,如電解質(zhì)組成和濃度��、應(yīng)用電流密度和蝕刻時間����。用場發(fā)射掃描電子顯微鏡和掃描電子顯微鏡觀察了其形態(tài)學(xué)特性���,并與蝕刻參數(shù)相關(guān)���。

?

實驗

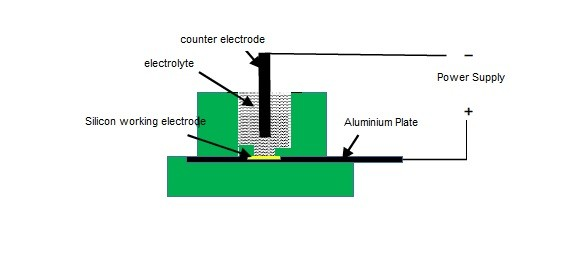

首先����,通過化學(xué)拋光制備了摻硼型單晶硅片��。這些晶圓用所謂的RCA方法進(jìn)行化學(xué)拋光����。這些晶片隨后被氮氣干燥。然后���,將硅晶片切成1×1Cm2片�。另外��,在低電阻率樣品的1×1Cm2片的背面涂覆了一個500nm的鋁薄膜�,提高了蝕刻電流密度的均勻性。測量到的硅基板電阻率范圍為0.01Ω��。Cm~12Ω�����。Cm。通過RCA清洗的硅基底電化學(xué)蝕刻制備多孔硅樣品�����。兩種組分溶液的電解質(zhì)由HF����、乙醇和去離子水組成。電化學(xué)蝕刻是在10mA/Cm2~50mA/Cm2范圍內(nèi)進(jìn)行的電化學(xué)蝕刻����。蝕刻時間從5分鐘到30分鐘不等。電化學(xué)蝕刻電池由一個如圖1所示的聚四氟乙烯壁容器組成�。蝕刻后的樣品在蝕刻后用薄片組織干燥。

?

圖1電化學(xué)蝕刻電池的示意圖表示

結(jié)果和討論

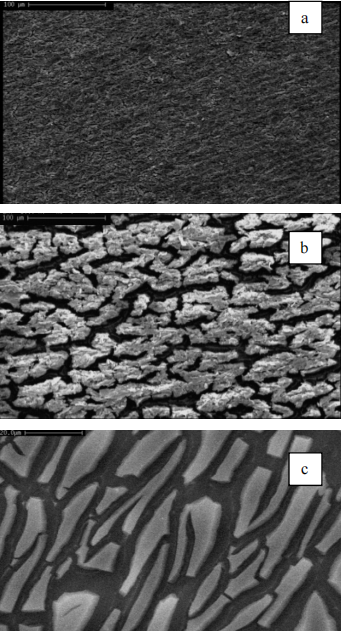

圖2顯示了電化學(xué)蝕刻在HF:乙醇溶液中以1:5���、1:4和1:3比制備的多孔硅的S電鏡圖像。硅樣品的電阻范圍在8Ω����。Cm~12Ω。Cm之間�����,導(dǎo)致硅的宏觀孔隙度。圖2-a描繪了一個均勻的平面����,由于成分比(1:5)和低電流密度,它沒有被完全蝕刻���。低濃度的HF導(dǎo)致了少量的多孔層����,而我們的掃描電鏡顯微鏡無法檢測到�。圖2-b顯示了采用較高的HF體積比(1:4)制備的樣品的海綿狀微米孔隙。如果電流密度和HF組成比同時增加���,則海綿狀形態(tài)將被破壞�����,如圖2-c所示����。

?

圖 2

在電化學(xué)蝕刻過程中�,電流密度對中多孔硅樣品的孔隙寬度有重要影響。圖4-a-4-d顯示了不同電流密度的多孔硅樣品和人的FESEM顯微圖。HF/乙酯的相同化學(xué)比例為1:3���。將電流密度從10mA/Cm2增加到40mA/Cm2�,導(dǎo)致孔徑分別從圖4-a中的9nm增加到圖4-c中的23nm�。結(jié)果表明,隨著孔徑的增大����,初始小孔隙與一個大孔隙合并,比表面積減小�����,以及早期孔隙壁的破碎��,導(dǎo)致更大的孔隙形成�����。另一方面��,電流密度的值決定了硅與電解質(zhì)界面層發(fā)生電化學(xué)蝕刻反應(yīng)的速率����。外加電流密度的數(shù)量越高,初始凹坑寬度越寬�,導(dǎo)致大孔自組裝。

刻蝕時間的增加會導(dǎo)致電解質(zhì)對深層硅層的腐蝕����,并有足夠的時間與襯底反應(yīng)。圖3描述了在前層后面觀察到的中孔硅內(nèi)部層的情況��。似乎蝕刻時間的增加導(dǎo)致孔隙深度的增加�,而施加電流密度的增加導(dǎo)致孔隙寬度的增加。

?

結(jié)論

結(jié)果表明�����,多孔硅的形貌與蝕刻參數(shù)極為相關(guān)��。不同的電流密度導(dǎo)致不同的孔隙大小��,而蝕刻時間導(dǎo)致不同的孔隙深度����。兩分量溶液的孔隙尺寸隨電流密度的增加而單調(diào)增大,三分量溶液的孔隙尺寸呈指數(shù)增大���。這種通過控制蝕刻參數(shù)的自組裝電化學(xué)工藝引起的調(diào)諧工藝適用于多孔薄膜的制備�。