掃碼添加微信�,獲取更多半導(dǎo)體相關(guān)資料

本文報(bào)道了(110)、(100)晶體定向硅上制備的p通道MOSFETs的低頻噪聲與硅表面的微粗糙度有關(guān)�,由于傳統(tǒng)的RCA清洗工藝使表面更加粗糙��,特別是在(110)取向的情況下���,開發(fā)了不使用堿性溶液的5步室溫清洗工藝,這種新的清洗工藝與微波激發(fā)的高密度等離子體氧化工藝相結(jié)合�,形成門氧化物,而不是標(biāo)準(zhǔn)的900°C熱氧化工藝��,導(dǎo)致微粗糙度降低���。此外���,這種減少不僅可以觀察到(110)的取向��,而且也可以用同樣的方法觀察到(100)�����,盡管其程度要小得多��。

?

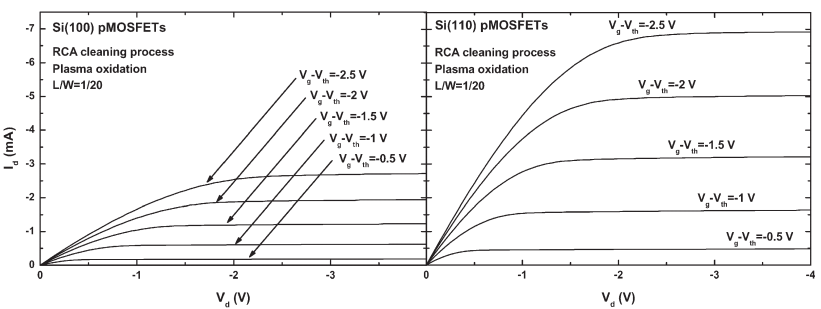

圖2

首先使用一個(gè)矢量信號分析儀進(jìn)行對排水電流噪聲測量��,連接到一個(gè)低噪聲前置放大器����,為了找到目標(biāo)偏置點(diǎn)參數(shù)�,采用模塊化直流源偏置目標(biāo)偏置,然后將該源被超低噪聲直流源取代���,進(jìn)行最終的噪聲測量,如圖2的Id-Vd曲線所示�����,(110) pMOSFET的一個(gè)有趣特性是電流運(yùn)行能力是(110)方向的2.5倍,這個(gè)特性保證了更快的工作頻率����,但是(110) CMOS數(shù)字和模擬電路可能沒有競爭力,而不會(huì)降低1/f噪聲,如圖3所示,與(100)pMOSFETs相比�����,通過常規(guī)RCA清洗制備的(110)pMOSFETs的噪聲水平仍比(100)pMOSFETs高出近20年�����,且必須嚴(yán)重降低這一水平�。

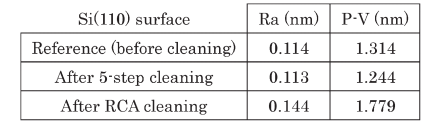

作為RCA清洗的替代品�,開發(fā)了5步室溫清洗工藝,這項(xiàng)新技術(shù)有一個(gè)非常簡單的程序,在清洗結(jié)束時(shí)只沖洗一次,可以在小于5min的沒有任何溫度升高的情況下進(jìn)行,與(110)隧道顯微鏡掃描(STM)分析結(jié)果顯示的RCA清洗相比�,這種新型清洗方法對(110)取向表面質(zhì)量的影響很明顯,采用5步清洗時(shí)���,平均微粗糙度(Ra)和峰谷高度(P-V)改善約為30%���。如前所述,除了RCA清洗中涉及的許多步驟和高溫外�,另一個(gè)問題是它需要使用堿溶液,這導(dǎo)致表面各向異性去除硅原子�����,從而導(dǎo)致更大的表面粗糙度,這是因?yàn)殒I的裂解導(dǎo)致了表面以(111)為取向的微結(jié)構(gòu)不均勻性的形成�����,并隨著時(shí)間的推移而形成���。相反���,5步清洗是一個(gè)無堿的過程,它產(chǎn)生了一個(gè)更平滑的均勻表面�����。

在兩種不同的氧化過程中����,評價(jià)了5步清洗對(110)pMOSFETs中1/f噪聲的影響,在噪聲測量的結(jié)果中���,我們觀察到無堿清洗過程的1/f噪聲水平都有了顯著的改善�,與RCA清洗方法相比���,該噪聲水平下降了近20年�����,這是由于與RCA清潔方法相比����,形成了一個(gè)微粗糙度降低的表面。研究還發(fā)現(xiàn)�����,等離子體氧化產(chǎn)生的噪聲水平低于熱氧化氧化����,在(110)pMOSFETs中成功演示了1/f噪聲抑制后�����,為了進(jìn)行比較���,對(100)硅取向晶片進(jìn)行了相同的評價(jià)過程�����。通過對比結(jié)果�,可以明顯看出,使用無堿的5步清洗再次提高了表面質(zhì)量����,然而,從RCA清洗到5步清洗過程中���,(100)取向的表面質(zhì)量僅提高了10%����,而表1中(110)表面提高了30%�,這一結(jié)果表明,(100)硅表面比(110)硅表面對堿性溶液更有抵抗力���。綜上所述����,表I和表II的比較表明�,在(110)硅表面使用RCA清洗工藝在微粗糙度方面比在(100)取向上進(jìn)行處理時(shí)質(zhì)量更差。這種界面的降解可以解釋為(110)表面的堿溶液蝕刻速率比(100)上的要快����。

?

?

表1

?

表2

綜上所述,當(dāng)通過傳統(tǒng)的RCA清洗方法制造時(shí)���,(110)pMOSFETs的1/f噪聲水平遠(yuǎn)高于(100)pMOSFETs�����,但這似乎僅僅是處理方法演化的結(jié)果����,而不是表面的內(nèi)在特性,因?yàn)橹灰脽o堿5步室溫法代替RCA清洗方法�,就可以大大減少兩個(gè)方向之間的1/f噪聲水平的劃分。

最后通過研究了不同pmos在Si/sio2界面的界面微粗糙度和1/f噪聲���,我們成功地證明了無堿5步室溫清洗和等離子體氧化過程的結(jié)合���,由于氧化層的形成更平滑,1/f的噪聲水平����,(100)pMOSFET比(110)pMOSFET的優(yōu)勢����,在1/f噪聲水平,減少�,考慮到(110)pMOSFET的改進(jìn)性能�����,(110)CMOS可以建立自己作為一個(gè)可行的競爭對手甚至未來替代當(dāng)前硅CMOS技術(shù)只使用(100)導(dǎo)向表面���。