掃碼添加微信�,獲取更多半導體相關(guān)資料

本文研究了激光誘導背面濕蝕(LIBWE)工藝對透明材料的加工工藝。在此過程中�,進行了實驗研究和數(shù)值計算。用ArF準甲酸激光器照射��,以萘-甲基甲烯酸甲酯溶液作為吸收液�。蝕刻率依賴于應(yīng)用的激光通量來自蝕刻深度,使用原子力顯微鏡(AFM)測量�����。根據(jù)激光通量的不同��,蝕刻率為4.7~49.5nm/脈沖��。用原子力顯微鏡法研究了蝕刻邊緣的表面形貌��。利用記錄的快照計算了膨脹氣泡的內(nèi)部壓力��。在準分子脈沖峰值后����,發(fā)現(xiàn)其長度為22-120MPa17.2ns。用有限差分法求解了包括處理后的熔融硅層熔化和吸收溶液汽化在內(nèi)的一維熱流方程�����。熔融二氧化硅的表面溫度在準分子脈沖峰值后達到最大17.2ns����。基于我們的結(jié)果�����,我們提出了一個可能的解釋的LIBWE程序的熔融二氧化硅��。

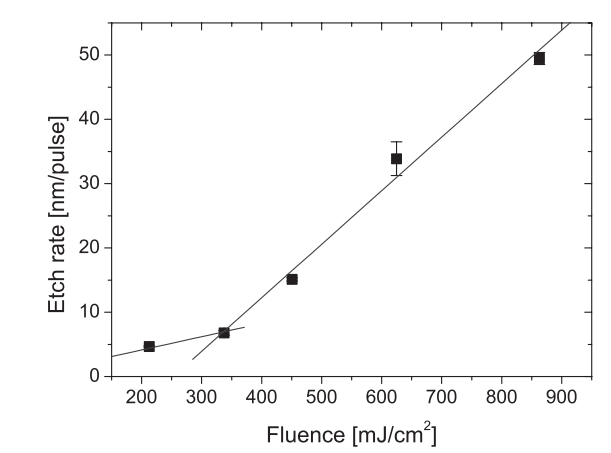

LIBWE融合的二氧化硅的閾值通量假設(shè)在110~210mJcm?2之間�����,因為在我們早期的實驗中��,蝕刻在110mJcm?2時沒有觀察到��,而在210mJcm?2時發(fā)生。圖3顯示了通蝕刻速率(單激光脈沖去除層的厚度)函數(shù)����。對測量數(shù)據(jù)擬合了兩條不同斜率的測線。蝕刻速率在通量值330mJcm?2以下緩慢增加���,并在其以上迅速增加����。

?

圖 3 蝕刻速率依賴于所應(yīng)用的激光通量

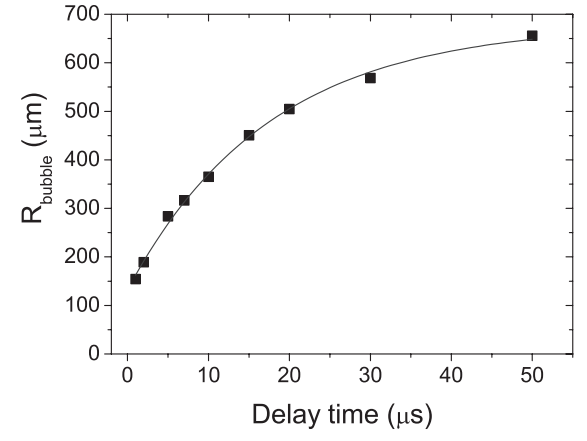

如前所述�,氣泡的形成是刻蝕過程中的一個重要現(xiàn)象。數(shù)值計算結(jié)果表明�����,由于液體的吸收層在激光照射結(jié)束前達到了沸點�����,因此在激光脈沖期間就開始了氣泡的形成�。我們的目的是確定這些氣泡內(nèi)部的壓力����,以便了解它們在LIBWE程序中的作用。圖5顯示了在不同時間延遲下拍攝的氣泡的快照。氣泡的尺寸隨著延遲的增大到70μs��,然后氣泡坍塌��。

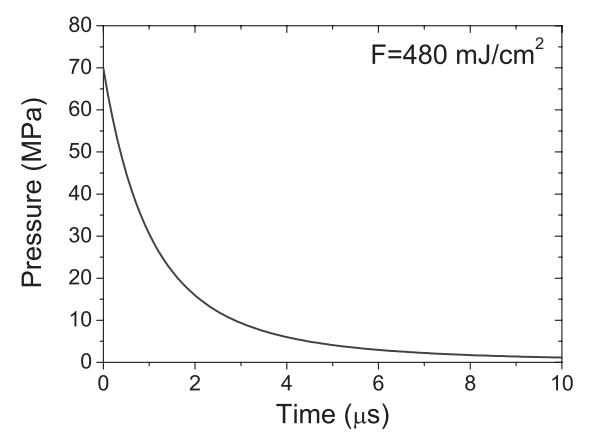

圖6顯示了氣泡半徑作為延遲時間的函數(shù)�,擬合的漸近函數(shù),圖7顯示了通量值為480mJcm?2時計算壓力的時間依賴性��。該函數(shù)很好地擬合測點����,擬合參數(shù)(0.988–0.999)相關(guān)系數(shù)(0.988–0.999)的平方值證明了這一點。

?

圖 6 氣泡半徑與延遲時間的關(guān)系和擬合的漸近函數(shù)

?

圖 7 處理后的熔融硅表面的計算壓力

為了進一步評價時間分辨測量的結(jié)果���,我們進行了數(shù)值計算�。我們利用有限差分法求解了一維熱流方程�����,包括處理后的熔融硅層的熔化和吸收溶液的汽化�����。為了進一步評價時間分辨測量的結(jié)果���,我們進行了數(shù)值計算����。我們利用有限差分法求解了一維熱流方程,包括處理后的熔融硅層的熔化和吸收溶液的汽化�。

機械效應(yīng)在蝕刻過程中起著關(guān)鍵作用。在熱液體層中被吸收的紫外光子(圖11(a)和(b))引起的膨脹氣泡擊中熔化或未熔化的熱目標的表面�,并去除一層薄薄的目標。氣泡的確定壓力相對較低����,22-120MPa,比熔融硅在室溫下的抗壓強度小一個數(shù)量級以上���。在1090?C時�����,合成熔融二氧化硅的硬度在室溫[11]下的硬度下降到原始值的十分之一以下����,因此我們認為這種下降可以觀察到抗壓強度的溫度依賴性�。這意味著,在蝕刻(≈210mJcm?2)和熔化閾值(335mJcm?2)的通量值之間���,氣泡壓力超過了與熔融二氧化硅的表面溫度(>1090?C)對應(yīng)的抗壓強度�����,并且可以破壞石英的固體表面�����。如果激光通量超過熔化閾值����,石英的接觸表層熔化����,膨脹氣泡的撞擊很容易去除部分熔化石英層(圖11(c)),導致蝕刻孔邊緣的小丘和相鄰的小山(圖11(d))��。

綜上所述��,我們的LIBWE圖像比之前的研究提供了更精確的解釋�,因為在我們的模型中,我們考慮了應(yīng)用液體吸收劑的重要力學性能(粘度����、表面張力)來計算目標表面的壓力�����,我們沒有使用前者相對粗略地估計目標溫度�,而是數(shù)值求解了一維熱流方程��。