掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

本文提出了一個(gè)利用基本物理機(jī)制的數(shù)學(xué)模型��,并提供了一個(gè)全面的過程模擬器���。該模型包括流體流動(dòng)、靜電效應(yīng)以及體積和表面的相互作用�,應(yīng)用于研究基于高頻的高k微納米結(jié)構(gòu)的圖案晶圓沖洗動(dòng)力學(xué)的具體案例,研究了水流��、晶圓旋轉(zhuǎn)速率��、水溫�����、晶圓尺寸、晶槽位置等關(guān)鍵沖洗工藝參數(shù)的影響����。

?

?

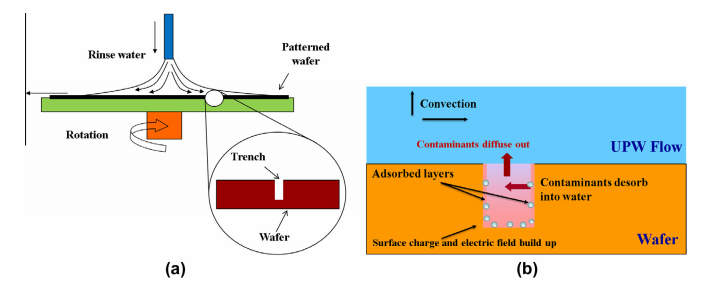

圖1

沖洗過程中旋轉(zhuǎn)晶圓表面的流體流動(dòng)模式示意圖如圖所示1a。在晶片中心引入的沖洗水從中心向邊緣流過晶片表面�,水膜的形狀圍繞z軸是對(duì)稱的,該溝槽如圖所示1b����,表示微觀或納米結(jié)構(gòu),晶片上的沖洗水層由兩個(gè)區(qū)域組成:待清洗的溝槽內(nèi)以及在旋轉(zhuǎn)晶片上形成的薄膜內(nèi)����。

雜質(zhì)沖洗和去除過程中涉及的各個(gè)步驟受到基板壁表面電荷的影響,該電荷受到晶片表面附近邊界層的成分的影響��,開發(fā)單晶圓旋轉(zhuǎn)漂洗工具過程模型所涉及的關(guān)鍵配置和操作參數(shù)是旋轉(zhuǎn)速度��、水流�����、水溫�����、晶片尺寸�����、特征尺寸和初始污染物濃度���,本研究中的污染物為1%的氫氟酸��,該模型考慮了漂洗過程的細(xì)節(jié)�����,包括液相和高溫高k表面的化學(xué)反應(yīng)���,以及電場下的擴(kuò)散、對(duì)流和遷移�����,模型參數(shù)��,如表面相互作用速率系數(shù)和擴(kuò)散系數(shù)�,取決于雜質(zhì)的類型和表面的化學(xué)性質(zhì)���。

對(duì)表面充電會(huì)導(dǎo)致微納米結(jié)構(gòu)表面附近形成靜電場,這種靜電場會(huì)影響到溝槽內(nèi)離子的分布����,隨著溝槽尺寸的減小,在溝槽表面附近形成的德拜層變得更加重要�,并影響了溝槽內(nèi)離子的輸運(yùn),這個(gè)德拜層的厚度與離子種類的濃度成反比����,因此在液體(水)中的污染物離子濃度較低時(shí)變得越來越重要。

在表面制備過程中����,化學(xué)物質(zhì)存在于液相和溝槽表面,液相中發(fā)生的各種反應(yīng)�,有必要考慮表面反應(yīng),以全面了解沖洗過程��。假設(shè)氟離子不優(yōu)先吸附在所有帶電的表面位置���,因此�,吸附和解吸的速率取決于離子種類與帶電表面之間的相互作用力����,利用石英晶體微平衡對(duì)氧化鐵隨時(shí)間的變化進(jìn)行擬合����,確定模型的關(guān)鍵動(dòng)力學(xué)參數(shù)吸附����、解吸和蝕刻速率系數(shù)����。

為了驗(yàn)證工藝模型,我們進(jìn)行了特殊的沖洗實(shí)驗(yàn)��,首先將帶有圖案的氧化鐵膜表面層的晶片暴露在高頻溶液中清洗�����,然后用超純水沖洗���。晶片圖案包括用于沖洗監(jiān)測的ECRS通道����。利用傳感器阻抗測量能力監(jiān)測傳感器通道中剩余高頻的沖洗情況���,實(shí)驗(yàn)數(shù)據(jù)與1:100(HF:H2O)稀釋氫氟酸溶液以800rpm轉(zhuǎn)速和1.2l/min流量沖洗模型預(yù)測的比較��,顯示了4米寬�����、2米深的微通道內(nèi)溶液的阻抗���。

圖中所示的濃度是位于晶片邊緣的溝槽的拐角�,結(jié)果表明�,隨著自旋速率的增加,漂洗效率開始增加����,然而,增加旋轉(zhuǎn)速率超過800rpm沒有進(jìn)一步影響沖洗效率�����。在這些實(shí)驗(yàn)中���,水流速在0.3l/min到8l/min之間變化����,而轉(zhuǎn)速保持在800rpm不變,結(jié)果表明���,隨著流量從0.3l/min增加到4l/min����,吹掃狀態(tài)的持續(xù)時(shí)間逐漸減小����,當(dāng)流量高于4l/min時(shí)��,流量的影響不顯著��,在低流速下��,化學(xué)傳輸速度較慢��;因此�,高流速會(huì)導(dǎo)致更快地清除靠近晶圓表面的液體層中的污染物。

已經(jīng)證明�����,在沖洗過程中����,更高的流速和更高的旋轉(zhuǎn)速度將有助于達(dá)到所需的清潔水平��。然而�,超過最佳旋轉(zhuǎn)速度和流量�����,有益效果變得不顯著�����,這種減少的好處是由于旋轉(zhuǎn)速度和流量對(duì)微觀結(jié)構(gòu)的內(nèi)表面和晶圓表面附近的邊界層的污染物的去除沒有太大的影響�����,觀察這些最佳條件對(duì)于避免不必要的能量和水的浪費(fèi)以及處理時(shí)間是很重要的��。

利用實(shí)驗(yàn)結(jié)果和過程模擬相結(jié)合�����,開發(fā)了新的分段沖洗策略和配方�����,可以降低水和能源的使用,改善整個(gè)工藝��,在800rpm下沖洗300mm氧化硬膜晶片����,將傳統(tǒng)的沖洗方法與已開發(fā)的分階段沖洗方法進(jìn)行了比較,由于較高的電荷密度和德拜層從兩個(gè)方向上的延伸����,溝槽角落的電場比溝槽中心延伸得更遠(yuǎn),當(dāng)表面和殘留物有相反的電荷時(shí)��,這種大的電場使清洗變得困難����。

?

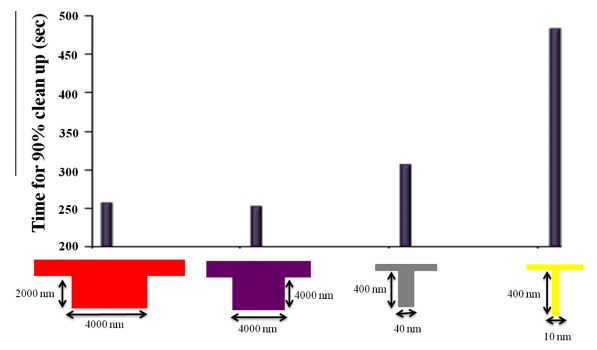

圖10

圖10顯示了不同特征設(shè)計(jì)中不同溝槽角落處90%清理表面殘留物所需的時(shí)間����,結(jié)果表明,沖洗時(shí)間隨特征尺寸的長寬比的增加或溝槽寬度的減小而增大�����,這表明,隨著制造從微尺度轉(zhuǎn)移到納米尺度��,納米結(jié)構(gòu)的清洗變得更具挑戰(zhàn)性�����,并將涉及到顯著增加資源的使用���。

最后建立了一種研究單晶圓旋轉(zhuǎn)沖洗工具中沖洗和清洗動(dòng)態(tài)的綜合過程模型�,并將其應(yīng)用于火腿基圖案基板的沖洗���,該過程模擬器考慮了離子的吸附����、解吸�、對(duì)流、擴(kuò)散��、遷移和表面電荷���,研究了水流����、晶片旋轉(zhuǎn)速率、水溫����、晶片尺寸和溝槽位置等關(guān)鍵沖洗工藝參數(shù)對(duì)晶片的影響,結(jié)果表明���,較高的水流和較高的晶圓紡絲有助于沖洗工藝�����。

然而�����,有一個(gè)最佳的流量和旋轉(zhuǎn)速度��,超過這個(gè)速度��,對(duì)沖洗過程的好處變得微不足道,分期沖洗方法可用于優(yōu)化沖洗過程�����,減少水和能耗���,提高吞吐量��,結(jié)果表明��,與傳統(tǒng)的300mm晶片尺寸的漂洗配方相比��,通過使用分段漂洗配方�,用水量降低了74%。對(duì)溝槽位置和晶片尺寸的影響的結(jié)果表明��,位于晶圓邊緣的溝槽比位于晶圓中心附近的溝槽更難清洗����,而且隨著溝槽寬度的減小,清理時(shí)間也顯著增加���。此外�,晶圓越大����,清洗有圖案的晶圓所需要的時(shí)間就越長,本研究開發(fā)的工藝模擬器是提高清潔性能�、降低水和能源使用、降低成本的有力工具����。