掃碼添加微信���,獲取更多半導(dǎo)體相關(guān)資料

本研究揭示了在正常加工條件下烘烤后含有大量金屬氧化物的新型自旋底層材料��,這種無機(jī)金屬硬掩模(MHM)在三層疊的等離子體蝕刻過程中具有良好的蝕刻選擇性�����,基于溶液LPC分析和晶圓缺陷研究,該成分具有良好的長期保質(zhì)期和鍋的壽命穩(wěn)定性����,該材料吸收DUV波長,可作為無機(jī)或混合抗反射涂層����,控制DUV暴露下的基底反射率,其中一些含金屬材料可以作為EUV光刻技術(shù)的底層����,以顯著提高光速度,特定的金屬硬掩模也被開發(fā)用于IRT過程中的通過或溝槽填充應(yīng)用����,在ArF干燥或浸沒條件下,薄膜厚度低至10nm���,具有良好的涂層和光刻性能����,此外�,通過在環(huán)境溫度下使用各種濕蝕刻溶液��,可以部分或完全去除金屬氧化物膜或殘留物���。

為了測試薄膜的溶劑抗性,在涂有底層材料的硅片上分配諸如丙乙二醇單甲基乙酸乙酯(PGMEA)或乳酸乙酯(EL)等溶劑�,60s后用氮?dú)鈷吖馊コ軇?/span>,在浸泡前后�,通過視覺或測量薄膜厚度來檢測薄膜的完整性,為了測試薄膜的顯影劑電阻��,在涂層晶片上分配AZ?300MIF顯影片�,60s后用水沖洗晶片,用氮?dú)飧稍?/span>�����,在浸泡前后�,通過視覺或測量薄膜厚度來檢測薄膜的完整性。

采用元素分析和TGA減重測量(煅燒)的方法測定了金屬氧化物薄膜中的金屬%wt/wt�,樣品在腔室中的氧氣下從20°C/60s的室溫加熱到800°C,并在煅燒過程中在800°C的恒溫下連續(xù)加熱1小時(shí)�,金屬%wt/wt可以根據(jù)鈣燒后的總重量減輕或最終氧化物的重量計(jì)算,這兩種方法的結(jié)果是一致的�,固化溫度為150°C至250°C,烘烤時(shí)間約為60-120秒����,具體取決于MHM配方的組成。

采用四氟化碳或氯氣基蝕刻化學(xué)打開金屬硬掩?�;?/span>Si-BARC�,然后采用o2基蝕刻化學(xué)蝕刻AZ?U98碳底層,基于cf4/o2的蝕刻化學(xué)方法打開有機(jī)BARC層�����,比較了Si-BARC三層和金屬硬掩模三層的各步蝕刻輪廓�,薄膜的初始厚度為35-80nm,MHM材料在硅片上進(jìn)行旋轉(zhuǎn)涂層和固化��,晶圓片被浸沒在上述其中一種剝離溶液中�����,定期記錄薄膜的厚度����,直到薄膜被完全沖走,濕蝕刻率是由濕潤過程中不同時(shí)間間隔的膜損失得到的�,一旦薄膜被完全蝕刻掉,晶片就被提交以進(jìn)行如上所述的缺陷計(jì)數(shù)分析����。

石英晶體微平衡(QCM)方法8測量了烘烤過程中涂在硅晶片上的加熱膜的升華量����,在一定溫度下�,加工多達(dá)50片,累計(jì)記錄排氣量�����,可以獲得廢氣量與晶圓數(shù)量的圖���,以評估廢氣性能�,涂有MHM材料的晶片的烘烤溫度通常為200°C~250°C�����,這是金屬氧化物膜完全固化所必需的�����,有機(jī)底防反射涂層(OBARC)材料可作為比較MHM材料和OBARC材料之間的排氣結(jié)果的參考����。

?

?

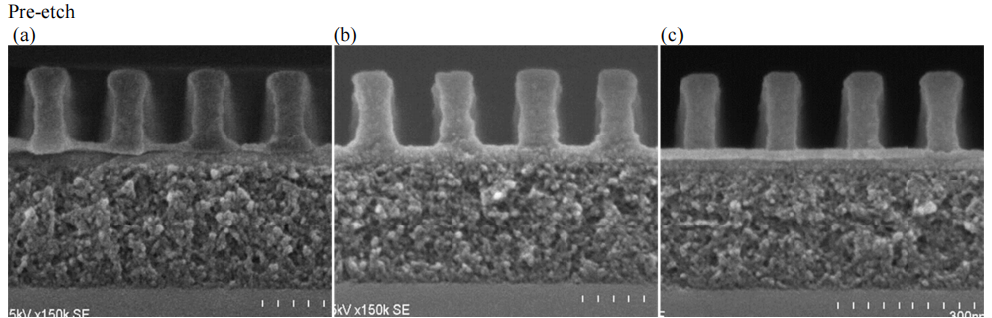

圖2

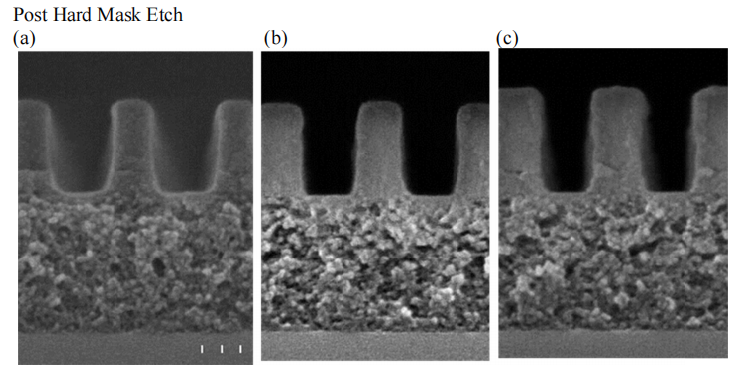

蝕刻前的照片成像的橫截面顯示在圖2中��,其中(a)����、(b)和(c)的堆疊分別包含襯底頂部的抗蝕劑/SiBARC/CUL�����、抗蝕劑/MHM/CUL和抗蝕劑/OBARC/MHM/CUL的方案���。抗蝕劑的膜厚為150納米�����,AZ EXP MHM樣品B硬掩膜或硅硬掩膜的膜厚目標(biāo)為25納米��,碳底層的膜厚為220納米��,OBARC薄膜厚度為17納米�����,與圖2(a)中的硅硬掩模相比,圖2(b)中的金屬掩模上的圖案化光致抗蝕劑顯示出優(yōu)異的輪廓�。此外,通過在圖2(c)中的MHM材料上涂覆OBARC的附加層�����,可以顯著改善抗蝕劑分布�,然后對圖案化的晶片進(jìn)行氟化等離子體(CF4)蝕刻,以打開無機(jī)硬掩模�。 圖3顯示了如上所述的三種方案(a)、(b)和(c)中的蝕刻性能���。在蝕刻無機(jī)硬掩模之后�����,與圖3(a)中的硅硬掩模相比���,圖3(b)中的金屬硬掩模上或圖3(c)中的OBARC/MHM上的圖案化光致抗蝕劑具有改善的輪廓。

?

圖3

圖3中打開的晶片被氧等離子體蝕刻��,以去除暴露區(qū)域中的碳底層���?����?偟膩碚f�,AZ EXP MHM樣品B金屬硬掩模材料已經(jīng)顯示出優(yōu)異的蝕刻選擇性,并且實(shí)現(xiàn)了優(yōu)于SiBARC硬掩模的光刻性能�。該材料具有均勻的涂層質(zhì)量和在大范圍的膜厚度下,例如10納米-350納米的優(yōu)異的抗蝕劑相容性��,與硅硬掩模相比��,該材料在使用氟化氣體和氧氣的替代蝕刻工藝中具有相當(dāng)?shù)奈g刻選擇性���,與使用SiBARC作為硬掩模的輪廓相比,使用MHM硬掩模的CUL蝕刻后的圖案圖像顯示出更好的輪廓��,該材料的低排氣性能與商品化的OBARC產(chǎn)品AZ ArF EB18B相當(dāng)����,MHM濕蝕刻能力相對于硅硬掩模的優(yōu)勢可以在集成電路制造的返工過程中產(chǎn)生潛在的成本降低。

研究了MHM襯層在EUV工藝中的應(yīng)用�����,在MHM底層或有機(jī)EBL/MHM雙層方案上����,EUV抗蝕劑敏感性似乎得到了改善��,我們正在改善AZ MHM襯層的蝕刻選擇性和其他參數(shù)�����,如通孔和溝槽填充�����,與本文描述的第一代MHM材料相比����,我們最新的MHM材料在增強(qiáng)EUV靈敏度方面表現(xiàn)出更好的性能��。為了了解MHM材料化學(xué)和擴(kuò)展MHM材料在半導(dǎo)體工業(yè)中的應(yīng)用�����,正在對各種工藝條件下的MHM性能進(jìn)行更詳細(xì)的研究��,并探索金屬氧化物薄膜的濕法蝕刻配方���。