掃碼添加微信���,獲取更多半導體相關資料

本研究利用大氣等離子體,以等離子體表面處理取代化學輔助有機清洗工藝�����,減少三氯乙烯和氫氧化鈉等化學物質的使用�。通過采用大氣等離子體處理,在不使用危險化學品的情況下����,獲得勉強可接受的電鍍和清潔結果,實驗結果表明�����,從環(huán)境友好的角度來看�,用等離子體處理代替化學過程是合理的,此外����,還對浸錫/銅進行了等離子體處理��,以了解等離子體處理的錫/銅的可焊性�,用于實際工業(yè)應用��。

本實驗采用的MyPLTM最大直列可處理300 mm的電路板尺寸�,適用于大體積微電子封裝制造環(huán)境,該系統(tǒng)由射頻電源系統(tǒng)�、氣體輸送系統(tǒng)和等離子體產生系統(tǒng)三部分組成,射頻電源系統(tǒng)采用13.56兆赫射頻電源���,帶有自動阻抗匹配模塊����,氣體輸送系統(tǒng)有四個帶數字控制系統(tǒng)的質量流量控制器�����。

?

?

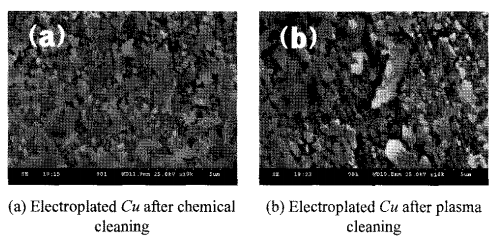

圖1

實驗的起點是通過掃描電鏡圖像比較鍍銅樣品�����,掃描電鏡圖像是通過常規(guī)化學清洗和等離子清洗從樣品中獲得的,將兩個銅箔樣品用水清洗����,用化學試劑和等離子體有機清洗���,用H2SO4酸洗,并用硫酸銅4H20對清洗后的銅樣品進行電鍍�。圖1顯示了電鍍后的掃描電鏡圖像,但是不清楚哪種清洗方法優(yōu)于另一種,似乎圖1(b)是等離子體清潔的樣品�����,顯示了局部形成的稍大的銅顆粒��,但是圖1(a)顯示了更均勻的表面���。通過掃描電鏡圖像觀察清潔效果可能會導致表面的近視,因此在以下實驗中選擇了更寬的觀察視野����。

?

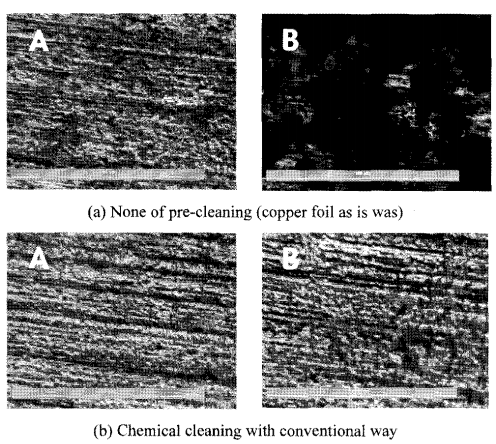

圖2

化學清洗是通過將樣品浸入化學物質如三氯乙烯、氫氧化鈉和硫酸中三分鐘來完成的����。對于等離子體清洗,供應10�����、20和30 sccm的氧氣,同時輸送10 Ipm的氬氣載氣,這個實驗的顯微圖像如圖 2��,在圖2(a)中����,呈現了沒有任何預清洗的銅箔樣品,圖A分別顯示了最清潔的區(qū)域(或殘留區(qū)域)和圖B顯示了污染最嚴重的區(qū)域(或未清潔區(qū)域)。樣品的某些區(qū)域足夠干凈�����,可能不需要有機清洗���,然而�����,在一些區(qū)域����,非常暗的斑點被有機材料污染�,在電鍍銅之前應該清洗。圖2(b)顯示了通過將樣品浸入指定的化學浴中三分鐘�����,用三氯乙烯和氫氧化鈉預清洗的樣品,這些樣品看起來很干凈����,沒有任何深色污染點。

在氧為30 sccm的情況下���,離子化的氧可能分解樣品上的有機成分��,但高能氧等離子體也能與表面的銅離子反應形成氧化銅��,從等離子體處理的實驗結果來看�,大約20 sccm的氧氣給出了與化學清潔表面相當的清潔效果�����,并且用等離子體清潔代替化學清潔的假設在某種程度上是可行的����,這表明氧等離子體有利于金屬表面的有機去除���,但可能需要長時間的酸洗才能在銅表面進行微蝕刻���。

為了防止銅在元件封裝或印刷電路板制造中被氧化����,銅金屬化上的浸錫涂層是最終制造過程中的常用工藝��,并且它可以被安全地儲存用于下一個組裝過程����,在互連金屬等離子體表面處理的第二階段,我們對浸沒的錫/銅表面進行了氦/氬等離子體處理�,通過用錫表面的離子鍵取代懸掛鍵來保護錫免受氧化。

為了比較等離子體處理的效果�����,將制備的樣品分成兩組:一組不進行等離子體處理�����,另一組進行等離子體處理�����,在300瓦射頻功率下,用5 %氦/氬混合氣體對錫/銅薄膜進行大氣等離子體處理���,使用XPS進行表面分析有助于揭示等離子體表面處理的效果�,但我們已經通過測量潤濕力對錫表面進行了可焊性測試�,以便進行工業(yè)應用。

本實驗中的多次回流測試對于模擬實際使用的實際裝配過程是合理的��,回流前的潤濕力與未處理的樣品相同�����,在假設中���,表面的懸空鍵變成了與等離子體離子的離子鍵�,這可能會降低表面氧化的概率��,然而�,在多次回流時觀察到一個有趣的潤濕力測量����,結果表明潤濕力隨著回流時間的增加和達到最大潤濕力的時間的增加而降低,這對于開發(fā)新的工藝是一個令人驚訝和非常不滿意的結果�,因為可焊性性能比未處理的樣品差。

為了理解多次回流時可焊性差的機理,還對錫和銅之間形成的金屬間化合物進行了順序電化學還原分析���,沒有回流的兩個樣品顯示出相似的IMC結構�����,因此以相似的方式記錄潤濕力�,在回流工藝之后����,兩個樣品的IMC結構顯示出差異,在經等離子體處理的樣品中����,n層中間相的厚度相對于未經等離子體處理的樣品有所減少。這背后的原因尚未明確�����,但據認為錫銅結合較少�����,所以金屬間化合物的厚度呈現出不同的模式�,這與銅表面處理的情況類似,但我們沒有預料到多次回流工藝后等離子體處理樣品的可焊性差。

研究互連金屬的大氣等離子體處理在銅電鍍工藝的有機清洗和銅拋光材料的錫/銅膜中的實際應用�,在大氣壓下用適量氧氣產生的13.56兆赫射頻等離子體可以適度清潔銅箔樣品上的有機顆粒,并為減少常規(guī)清潔過程中危險化學品的使用提供了封閉的可行性�。此外,還研究了銅表面鍍錫的大氣等離子體處理���,錫涂層的氧化還原可能是有益的��;然而�����,不良的可焊性被認為是錫表面等離子體處理的一個問題�,盡管通過大氣等離子體處理沒有顯著改善金屬化材料的性能��,但是通過實驗獲得了與傳統(tǒng)工藝相當的性能��,應該繼續(xù)對這一主題進行更深入的研究���,以便從性能角度改善環(huán)境效益����。