掃碼添加微信�,獲取更多半導體相關(guān)資料

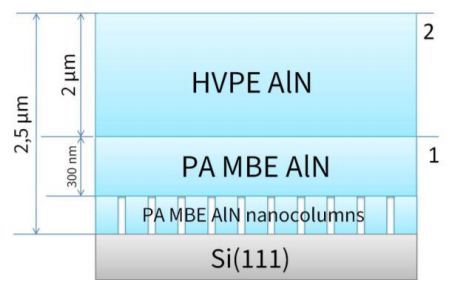

本文研究了通過等離子體輔助分子束外延(PAMBE)和氫化物氣相外延(HVPE)方法持續(xù)生長的AlN/Si(111)外延結(jié)構(gòu),通過自催化AlN納米膠在Si(111)襯底上的過度生長��,合成了PAMBEAlN緩沖層�,并作為厚AlN層進一步HVPE生長的模板。此外����,我們還采用鉻薄膜作為表面保護涂層,并相應地增加了層厚�,從而避免了表面損傷和背面過刻。

在氫氧化鉀溶液中蝕刻這種結(jié)構(gòu)可以導致AlN層從襯底中逐漸分離���,同時�,還觀察到了樣品表面的幾次損傷�,此外,還發(fā)現(xiàn)了AlN層背面過延伸的可能性�,這項工作是研究通過氫氧化鉀蝕刻從襯底中分離AlN層的一個延續(xù),用PAMBE和HVPE法一致合成AlN/Si(111)樣品(見圖1)。

?

圖1

首先�,利用VeecoGen200MBE系統(tǒng),在半絕緣(R>10000Ohm×cm)Si(111)基板上生長具有納米柱種子層的AlN薄膜�����,底物的原外延制備采用改進的白石法進行��,在生長前�����,將Si(111)襯底在T=850°C下退火30min����,以去除二氧化硅層����,以PAMBEAlN/Si(111)樣品獲得的樣品作為厚AlN層HVPE生長的模板。通過掃描電子顯微鏡(SEM)和x射線衍射(XRD)分析對兩種類型的樣品進行了研究�����,在KOH:h2o(1:5)溶液中����,使用化學蝕刻法鑒定了AlN脫毛層的晶體極性��,以及AlN從Si(111)襯底中進行的分離過程��。為了避免在氫氧化鉀中蝕刻AlN分離過程中的表面損傷����,采用BOC愛德華茲AUTO500真空涂層系統(tǒng)�,通過電子束蒸發(fā)在樣品表面形成Cr掩膜。

獲得的兩種類型的AlN/Si(111)結(jié)構(gòu)的特征SEM圖像如圖2所示�,如圖2(a)中可以清楚地看出,AlN納米柱合并允許形成連續(xù)的AlN外延層�,通過HVPE在PAMBE合成的AlN/Si(111)模板上生長AlN,形成了2.5μm厚的連續(xù)AlN層(見圖2(b))�。接下來,使用DRON-8x射線衍射儀對樣品進行XRD測量研究�����,兩種所得樣品的特征XRD曲線�����,得到的XRD曲線清楚地顯示了Si(111)襯底和AlN層對應的峰����。

?

圖3

晶體極性是纖鋅礦III-N材料的一個基本特征���,這影響了其性質(zhì),特別是具有金屬面極性的iii氮化物是最穩(wěn)定的���,利用40°C氫氧化鉀溶液(KOH:H2O=1:5)對t=5min��,利用PAMBE和HVPE方法得到了AlN層的晶體極性�,我們發(fā)現(xiàn)�,所有的樣品都是鋁極性的,因為在蝕刻后�,AlN層的高度和表面的高度保持不變。

實驗表明���,與HVPE在Ga-faceGaN/Si(111)PAMBE模板上生長相比,HVPEAlN繼承了PAMBE生長的AlN層的晶體極性���,傾向于分離�����。通過氫氧化鉀蝕刻從Si(111)襯底中分離AlN層的方法有兩個嚴重的缺點:表面損傷和背面過擴張的風險����。為了保護AlN脫毛層的表面免受缺陷選擇性蝕刻,樣品被涂上了55nm的Cr層�����,薄鉻層確實可以避免氫氧化鉀中蝕刻過程中的表面損傷���。

此外��,還發(fā)現(xiàn)Cr膜可以保持分離的AlN層���,防止其破碎,Cr/AlN層分離后的輕微向上曲率可能是由于材料在生長方向上的應變梯度所致�,通過HVPE生長的AlN層也通過氫氧化鉀蝕刻與襯底部分分離,層厚度增加到2.5μm�����,確實可以避免氫氧化鉀蝕刻分離AlN過程中背面過拉伸和膜破碎���。

結(jié)果表明����,上述方法可以獲得足夠光滑的AlN層,從納米柱狀結(jié)構(gòu)向二維形態(tài)過渡的PAMBEAlN脫毛層的設(shè)計可以作為硅襯底上高質(zhì)量III-N層異質(zhì)外延的緩沖層�,通過氫氧化鉀蝕刻結(jié)果表明,所有獲得的樣品均具有鋁面極性�,實驗表明,HVPEAlN繼承了PAMBE生長的AlN層的晶體極性�����。此外��,研究還表明�,這種AlN/Si(111)外延結(jié)構(gòu)的氫氧化鉀刻蝕導致AlN脫毛層與Si(111)襯底部分分離。此外����,利用55nmCr膜作為表面保護涂層,并相應地增加了層厚�����,從而避免了表面損傷和背面過刻�。結(jié)果表明����,在氫氧化鉀中的蝕刻也可能是基于AlN/Si(111)形成懸浮結(jié)構(gòu)或獲得獨立的III-N結(jié)構(gòu)的很有前途的方法�����。