掃碼添加微信,獲取更多半導體相關(guān)資料

研究了含少量銅的氫氧化鉀水溶液中Sill10)的蝕刻作用��,結(jié)果表明���,在氫氧化鉀水溶液中,100ppb級的銅形成了錐形的硅山丘���,使蝕刻表面粗糙�。結(jié)果還表明���,100ppb水平的銅降低了蝕刻速率�����,因為小山丘是由緩慢蝕刻的平面組成的��。

為了更穩(wěn)定地獲得光滑的加工表面�����,因為蝕刻的加工表面影響微結(jié)構(gòu)的強度和彈性行為��。在使用KOH水溶液蝕刻{110}面硅晶片的研究中�,當KOH水溶液的濃度為30-40重量%時,可以獲得更光滑的加工表面���,并且蝕刻表面上的微金字塔的出現(xiàn)次數(shù)根據(jù)硅晶片的熱處理條件而不同�����。 另一項研究表明���,反應(yīng)產(chǎn)物和蝕刻反應(yīng)產(chǎn)生的氫與Si各向異性蝕刻表面粗糙度的原因有關(guān),然而���,尚未獲得關(guān)于ppb級雜質(zhì)的影響的知識���,在本研究中,我們發(fā)現(xiàn)ppb級的微量Cu影響蝕刻表面粗糙度和速度�。

使用32重量%KOH水溶液(85%KOH試劑,關(guān)東化學制造�,用純水稀釋)作為蝕刻液,對于KOH水溶液���,用ICP-MS(橫河PMS-200)分析液體中金屬雜質(zhì)的量���,確認添加Cu之前液體中Cu的量���,然后添加Cu并進行蝕刻實驗。 將Cu添加到H水溶液中是通過使用用于原子吸收分析的金屬標準溶液并將其與化學品中所含的含量相加來獲得的�����。

蝕刻表面的粗糙度為10點平均粗糙度Rz����,該10點平均粗糙度Rz是由表面粗糙度計測量的表面形狀的粗糙度曲線計算的���,用SEM觀察蝕刻表面的形狀���,并用俄歇電子能譜分析蝕刻后的表面,蝕刻深度是用焦深法測量的���,當蝕刻表面粗糙時����,將最深位置定義為蝕刻深度�����,?根據(jù)蝕刻深度和蝕刻時間計算蝕刻速度。

?

?

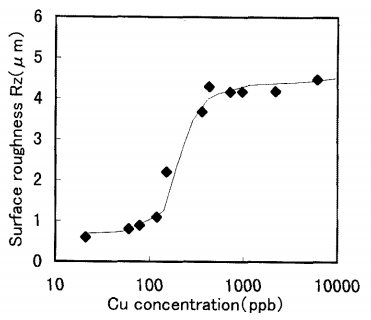

圖1

蝕刻特性的Cu含量依賴性圖1示出了在110℃的蝕刻液溫度下蝕刻表面粗糙度相對于Cu含量的變化,當Cu含量達到10ppb左右時�����,表面粗糙度為1μInRz以下��,但當Cu含量達到100ppb以上時���,表面開始粗糙化�,當Cu含量達到300ppb時�����,表面粗糙度為4~5μmRz左右,在A.Hein et a1的結(jié)果(5)中��,表面粗糙度較小�����,約為本結(jié)果的1/10~50,這被認為是因為A.Heinetal使用Si{100}面�����,并且與Si{110}面相比,該面的蝕刻速度較小��。

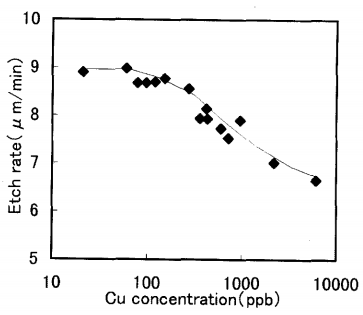

圖2示出了在110℃的蝕刻液溫度下蝕刻速率相對于Cu含量的變化,當Cu含量變?yōu)?00ppb或更高時���,蝕刻速率開始降低���,并且已經(jīng)發(fā)現(xiàn),當Cu含量與蝕刻表面粗糙化的Cu含量幾乎相同時����,蝕刻速率降低。此外�,盡管構(gòu)成金屬標準溶液的NO3-離子隨著Cu的添加而增加�,但是即使當向蝕刻溶液中添加360ppb的HNO3時,蝕刻特性也沒有變化�。因此,可以判斷表面粗糙度和蝕刻速度的降低是由Cu引起的�����。

?

?

圖2

觀察蝕刻后的表面形態(tài)��,確認與蝕刻表面粗糙度的對應(yīng)關(guān)系�。 Cu含有量為21ppb時�����,基本為光滑的蝕刻表面���,然而,當Cu含量為120ppb時�����,可以部分地觀察到微金字塔�����,并且當Cu含量為360 ppb時�����,蝕刻表面的整個表面由微金字塔組成 圖中發(fā)現(xiàn)的白色斑點是KOH的殘余物��,并且確認它們不是微金字塔�。

此外,微金字塔的高度約為5μm���,其四個側(cè)面呈現(xiàn)出一定取向的晶面����,另外,通過幾何求出該側(cè)面的晶面�,可以鑒定為{311}面。利用蝕刻表面的SEM照片求出的Cu含量的每單位面積的微金字塔產(chǎn)生數(shù)��,當Cu含量為約100ppb時����,微金字塔開始產(chǎn)生,并且當Cu含量為300ppb或更高時���,微金字塔的產(chǎn)生數(shù)量保持不變���,并且蝕刻表面粗糙度的增加與微金字塔的產(chǎn)生數(shù)量的增加一致。

除了110℃外�,在80�����,100���,115℃的溫度下進行了調(diào)查����,發(fā)現(xiàn)在所有溫度下,蝕刻表面都是粗糙的����,確認了前面所示的微金字塔的發(fā)生。此外�,蝕刻表面粗糙度對Cu含量的依賴性與蝕刻液體的溫度沒有大的差異,在任何蝕刻溫度下��,當Cu含量增加時�����,蝕刻速度降低�。

由于已知蝕刻表面的粗糙度是由微金字塔的產(chǎn)生引起的,因此在蝕刻表面上應(yīng)該存在成為微金字塔產(chǎn)生的核心的物質(zhì)作為其產(chǎn)生的原因�����,發(fā)現(xiàn)微金字塔是從蝕刻的初始階段產(chǎn)生的�����,并且在微金字塔的表面上存在亞微米顆粒。檢測元素除了Cu之外�,還有污染物C和分析區(qū)域直徑φ0.5μm的Si、O�,因此,顆粒材料由Cu組成�,并且認為Cu從蝕刻液沉積在Si表面上。

通過SEM觀察�,由于金字塔側(cè)面與底面形成的角約為31度,因此可以確定金字塔側(cè)面為{311}面�����,就這方面的出現(xiàn)進行考察�����。{311}面由{111}面和{100}面構(gòu)成���,可以認為是形成的晶面����,如已知的��,{111}和{100}面的蝕刻速度低�,并且蝕刻的進展被抑制,因此�,由于{111}面和{100}面以微觀順序出現(xiàn)并構(gòu)成{311}面,因此抑制了蝕刻的進行��,并且認為形成了具有確定晶面?zhèn)让娴奈⒔鹱炙?/span>

考慮由于蝕刻液中包含Cu而導致的蝕刻表面粗糙化機理��,在用堿性水溶液(7)蝕刻硅的反應(yīng)中���,從蝕刻表面產(chǎn)生氫����,在這種情況下�����,由于堿性水溶液中的Cu含量是非常少量的ppb級���,因此認為Cu作為離子存在����。考慮到Cu離子與從蝕刻表面產(chǎn)生的氫接觸的情況��,Cu的氧化還原電位高于氫����,因此Cu離子被氫還原��,此外��,由于在蝕刻表面上產(chǎn)生氫���,所以認為Cu被還原并沉積在蝕刻表面上。

然后�����,確認顆粒Cu沉積在蝕刻表面上���,其中蝕刻表面粗糙化�����,因此Cu以顆粒形式沉積在硅表面上�,并用作蝕刻的掩模�,然后由于{111}面、{100/面以微觀順序出現(xiàn)��,構(gòu)成{311}面����,蝕刻的進行被抑制,形成具有確定晶面?zhèn)让娴奈⒔鹱炙?����。蝕刻進行到一定程度后��,析出的Cu會被下切���,與表面分離�,然后��,再次粘附到其他部分��,起到掩模的作用��,蝕刻面就會變得粗糙�����,另外���,由于這個過程反復進行��,Cu的影響也會出現(xiàn)在ppb這個順序上�����。

在本研究中�����,闡明了當32wt%KOH水溶液中含有ppb級Cu時Si{110}面的蝕刻特性的變化���,已經(jīng)發(fā)現(xiàn)��,當Cu以約100ppb或更多的量混合時��,在蝕刻表面上出現(xiàn)微金字塔���,蝕刻表面粗糙化,并且蝕刻速度降低�。微吡喃的產(chǎn)生被認為是由于在蝕刻表面粗糙的硅表面上觀察到亞微米的Cu顆粒,并且Cu的氧化還原電位高于氫��,并且Cu離子被氫還原�,因此Cu被蝕刻期間在蝕刻表面上產(chǎn)生的氫還原并沉淀,并且用作蝕刻的掩模���,此外�����,蝕刻進程被抑制的原因被認為是由于微金字塔具有由蝕刻速度低的{111}面和{100}面形成的{311}面�。