掃碼添加微信�����,獲取更多半導體相關資料

引言

為了充分實現(xiàn)Ⅲ-氮化物的潛力��,由于Ⅲ-氮化物的三維蝕刻技術尚未成熟����,因此需要開發(fā)更強大的三維自上而下蝕刻技術。結合實驗室開發(fā)的兩步自上而下的制造工藝��,我們研究了85%h3po4蝕刻對高長寬比氮化鎵���、AIGaN和AIN納米線的影響。

?

氮化鎵納米線的氫氧化鉀蝕刻法

·氮化鎵在AZ400K中蝕刻�,得到有序、高�����、高寬比�����、原子上側壁光滑的納米線

·對氫氧化鉀蝕刻過程進行了研究��,通過快速蝕刻部位的消失和緩慢蝕刻部位的出現(xiàn)����,顯示了側壁蝕刻部位的凹/凸階梯模型

?

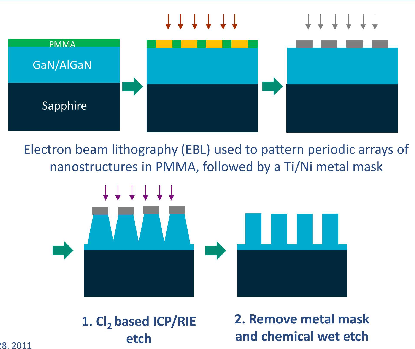

通過兩步自上而下的過程進行蝕刻?

·晶片級掩蔽最初使用自組裝的硅球單層

·EBL允許使用具有不同橫截面的高度控制的納米結構陣列

?

AlGaN在熱磷酸中的刻蝕?

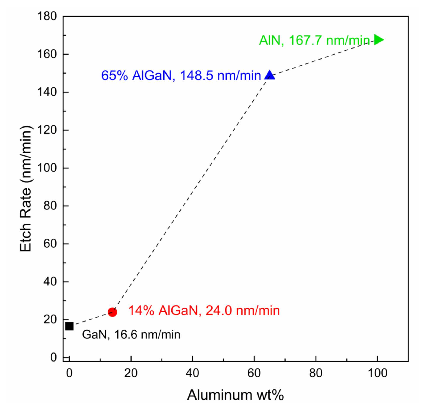

熱磷酸中的側蝕速率與鋁含量的關系

·納米線尖端的橫向(非極性)蝕刻在所有四種襯板的尺寸上是一致的、可量化的尺寸

·氮化鎵與14%AIGAN明顯相似���,65%AIGaN與AIN明顯相似

·這表明有不同的快速蝕刻平面暴露在較高的鋁含量下

?

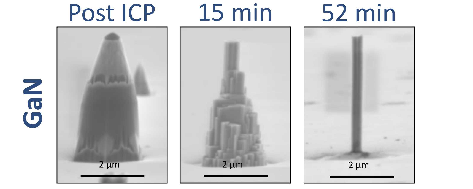

延長氮化鎵納米線延長拉伸時間

·800nm起始直徑NW的臨界蝕刻時間為55min

·延長蝕刻時間導致破裂和過度蝕刻

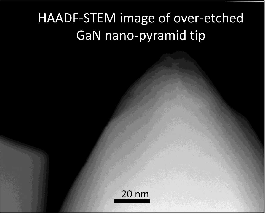

·HAADF-STEM表明��,在過度蝕刻過程中沒有暴露的系統(tǒng)平面

?

?

氮化鎵�,蝕刻于95°C磷酸55min中

?

結論

·磷酸蝕刻導致光滑錐形面和氮化鎵和低鋁含量AIGaN

·在較高的鋁含量下,蝕刻有質(zhì)的不同�,導致以前從未見過的納米錐體系基和直線納米線在較長的蝕刻時間下消失

·目前正在探索不同蝕刻過程的確切機制