掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

本文研究了氫氧化鉀���、TMAH(C6H4(OH)2)溶液中氫氧化銨(四甲基銨)和EDP(乙烯二胺(NH2(CH2)2NH2)的濃度和溫度對硅表面的影響��,制作了光滑的垂直墻和懸吊梳式結(jié)構(gòu)�。

在蝕刻研究中,在1100�C下熱生長1lm二氧化硅掩蔽層���,然后通過常規(guī)光刻和氧化物圖案蝕刻對氧化物層形成圖案,對于垂直的側(cè)壁����,掩模圖案應(yīng)平行于方向?qū)R,在將樣品浸入蝕刻溶液中之前����,在緩沖的高頻溶液中去除天然氧化物���,然后在去離子(DI)水中沖洗,為了更好地晶片區(qū)域的均勻性���,我們將樣品水平保存在蝕刻溶液中。

將氫氧化鉀薄片溶解到去離子水中制備氫氧化鉀溶液,在500ml的氫氧化鉀溶液中進行了一系列的蝕刻實驗,濃度在10~50wt%之間變化��,溫度在80~120�C之間不等,TMAH溶液(500毫升)是通過稀釋市售的TMAH溶液制備的�����。TMAH濃度在5~25wt%之間變化��,蝕刻槽的溫度在60~90�C之間變化。本研究采用500ml乙烯二胺��、80g吡氯苯乙烯和水(DI)作為蝕刻溶液�,蝕刻溶液中的EDP含量從71~95wt%不等,蝕刻浴的溫度從70~125�C不等���。

?

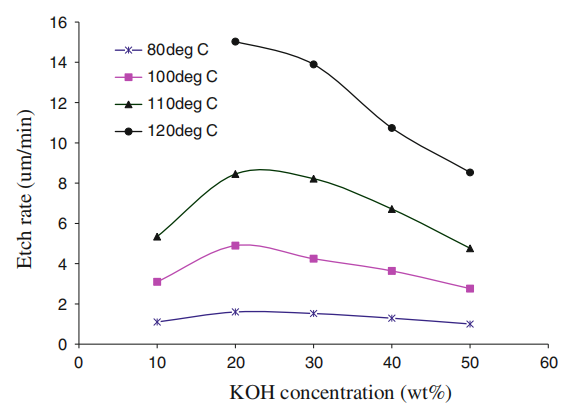

圖2

圖2顯示了不同蝕刻浴溫度下不同氫氧化鉀濃度下硅蝕刻速率的依賴關(guān)系,研究表明��,20wt%氫氧化鉀溶液在80�C下的最大硅蝕刻速率分別為1.52lm/min��,在120�C下分別為15.06lm/min���,10wt%氫氧化鉀溶液的沸點為112�C��,因此在120�C曲線處沒有相應(yīng)的數(shù)據(jù)點��。

?

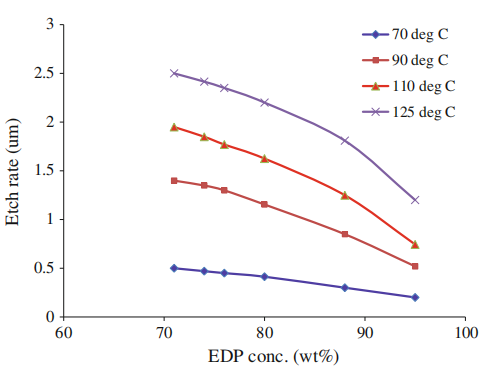

圖4

蝕刻溶液中的濃度在60�C下���,最大蝕刻速率為0.28lm/min�,在90�C下為1.18lm/min�����,TMAH濃度為1.18lm/min��。圖4顯示了蝕刻溶液中硅蝕刻速率隨EDP濃度的變化�����,在本研究中��,在71%EDP溶液中���,最大蝕刻速率分別為0.5lm/min,125�C為2.5lm/min����。當溶液中EDP含量低于71wt%時���,硅表面開始出現(xiàn)固體殘留物。此外�,還發(fā)現(xiàn),在95wt%的EDP含量以上時���,蝕刻率顯著下降��。因此��,硅蝕刻實驗限制在71-95wt%EDP溶液��。

通過優(yōu)化過程證實�,只要溫度和濃度都固定���,在蝕刻深度50-60lm范圍內(nèi)����,表面粗糙度值是穩(wěn)定的����。三種蝕刻劑的Si表面的蝕刻表面均形成線性紋理結(jié)構(gòu)。表面粗糙度隨著蝕刻溫度的升高,表面粗糙度逐漸降低���。對于氫氧化鉀溶液�����,在沸點溫度附近蝕刻的表面比在較低溫度下蝕刻的樣品表面光滑�����。在120�C下����,40wt%氫氧化鉀溶液左右達到最佳表面粗糙度�����。 在描述80�C和120�C下蝕刻Si表面的差分干涉對比度(DIC)顯微圖中��,通過測量的表面粗糙度(Ra值)���,表明表面粗糙度值從926.4到21.2nm有顯著變化,表面紋理的長度比氫氧化鉀蝕刻樣品的表面紋理要短,在周圍獲得了最好的表面粗糙度。TMAH(25wt%)蝕刻樣品的表面粗糙度范圍為35.6nm(90�C)至61.2nm(70�C),高溫下的蝕刻法也能提高EDP溶液的表面質(zhì)量,在125�C下����,EDP溶液在88wt%左右達到最佳的表面粗糙度����。當EDP溶液溫度(88wt%)從90升高到125�C時���,蝕刻硅表面的均方根粗糙度從65.3nm降低到9.4nm��。

蝕刻表面的光滑性與從硅表面去除小氫氣泡的有效性密切相關(guān),當氫氣泡粘在硅表面時����,反應(yīng)高度延遲����,最終形成類似于如圖所示的線性紋理粗糙表面,在較高的溫度下工作也有助于快速去除氫氣泡,因為蝕刻劑的粘度在較高的溫度下降低�����。粘度的降低使氣泡很容易從表面脫落���,并使蝕刻溶液在較短的時間內(nèi)返回并擴散到分離的氣泡部位�����。因此���,形成較小的氫氣泡����,并只在硅表面停留很短的時間���。隨著氫氣泡覆蓋的表面積的減小�,表面粗糙度也會減小�。

通過研究不同蝕刻劑的蝕刻行為,可以制作垂直梳狀壁�����。我們測量了不同濃度和溫度下硅晶片在氫氧化鉀�、TMAH和EDP溶液中的蝕刻速率,比較了所有蝕刻劑的各向異性蝕刻性能:(a)蝕刻速率取決于蝕刻劑的濃度和溫度�,在20wt%氫氧化鉀溶液下,觀察到最大蝕刻速率(15.06lm/min)�,硅蝕刻速率隨著TMAH濃度的增加而增加,最大值為25wt%���。蝕刻速率隨著蝕刻溶液中EDP濃度的降低而增大����。然而�����,當濃度低于71wt%的EDP濃度時�,蝕刻表面開始出現(xiàn)殘留物;(b)在高溫下的蝕刻可以提高所有三種蝕刻劑的平滑度��,可以得到硅光滑表面����,Ra值為21.2nm,40wt%氫氧化鉀溶液在120�C和9.4nm的EDP溶液(88wt%)在125�C����。在TMAH溶液中,可以得到最好的Ra值為35.6nm��;(c)估計了Si樣品在阿倫尼烏斯關(guān)系中的活化能和指數(shù)前因子��,氫氧化鉀����、TMAH和EDP溶液的活化能分別為0.6���、0.5和0.34eV。而相應(yīng)的指數(shù)前因子的值分別為109��、107和105lm/min�����;(d)通過適當?shù)念A(yù)防和保護��,EDP在蝕刻過程中產(chǎn)生光滑的蝕刻表面�����,并溶解硅晶片���。因此����,在溶解晶圓過程中不使用單一蝕刻劑�,可以想到兩步蝕刻,初始階段是氫氧化鉀溶液�,最后階段是EDP蝕刻。