掃碼添加微信���,獲取更多半導(dǎo)體相關(guān)資料

利用異丙醇(IPA)和氮載氣開發(fā)了一種創(chuàng)新的晶片干燥系統(tǒng)���,取代了傳統(tǒng)的非環(huán)保晶片干燥系統(tǒng)。研究了IPA濃度是運(yùn)行該系統(tǒng)的最重要因素����,為了防止IPA和熱量蒸發(fā)造成的經(jīng)濟(jì)損失�,將干燥器上部封閉�����,以期開發(fā)出IPA和熱能不流失的干燥工藝��。

隨著半導(dǎo)體元件的高集成化�,線寬變窄,但這種方式由于干燥器上部是開放式的����,無法避免在干燥工藝中IPA大量蒸發(fā)而造成經(jīng)濟(jì)損失,由于IPA泄漏到干燥器上部�����,氣味導(dǎo)致工作環(huán)境的惡化��,判斷為非環(huán)保工藝,?此外���,由于干燥器上部開放��,空氣進(jìn)入干燥器內(nèi)部自由����。這種環(huán)境友好的工藝不僅可以降低IPA和熱能的成本�����,還可以改善工作環(huán)境����,提高水分和氧氣的質(zhì)量。

使用干燥的IPA采用了半導(dǎo)體用試劑級����,并對COD進(jìn)行了測定,以進(jìn)行含氮流體中IPA的濃度分析�����,在蒸汽發(fā)生室連接工藝室的生產(chǎn)線的中間安裝了冷凝器�����,將汽化的IPA冷凝��,接在10 L的容器中作為試樣�����,為了準(zhǔn)確分析,COD采用了Standard Method的closed reflux方法��,利用K2Cr2O7用吸光光度計測量���,采用吸光光度法分析���、計算了氮?dú)庵?/span>IPA的濃度。 運(yùn)載氣體氮?dú)饨?jīng)液化氮?dú)馄{(diào)整流量后使用�。

?

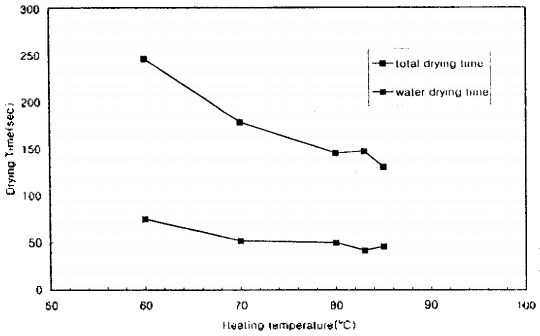

圖?3

為了在單位時間內(nèi)蒸發(fā)大量IPA,改變蒸汽發(fā)生室的溫度���,測定了干燥效率(圖3)��,

通過測量工藝室晶片表面出水時間和IPA完全干燥時間�����,對干燥效果進(jìn)行了定量化���,如圖所示,烘干時間隨著加熱溫度的上升而減少�����,這是因為隨著加熱溫度的增加,單位時間內(nèi)會產(chǎn)生大量的IPA蒸氣����,導(dǎo)致移動到工藝室的IPA量增加���,如果加熱到IPA的沸點(82.5°C)以上����,干燥效率就不會有太大的進(jìn)展�。 此外,如果加熱到沸點以上�,溶液本身包含的各種雜質(zhì)就會揮發(fā)出來,對晶片產(chǎn)生不好的影響���,所以最好加熱到沸點以下比較合適��,

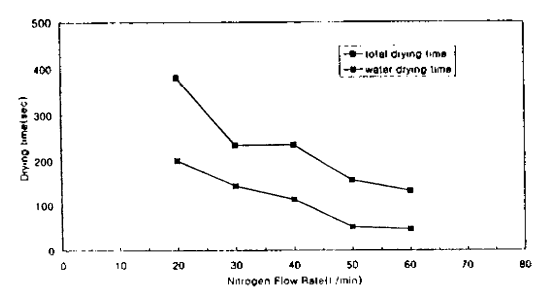

為了有效地將產(chǎn)生的IPA蒸氣輸送到工程室����,與其只將存在于某一部分的IPA蒸氣輸送到工程室���,不如將存在于蒸汽產(chǎn)生室各個角落的IPA蒸氣盡可能均勻地輸送到工程室��,據(jù)說做這件事很重要���,因此�,蒸氣室內(nèi)部的噴嘴盡可能多地存在��,并被認(rèn)為是有利的�,為了驗證這種效果,為了觀察干燥效率�,必須用肉眼觀察晶片表面。即要觀察氮?dú)鈹y帶IPA置換表面水滴的時間,最終測量IPA在晶片表面消失的時間�����。

也就是說���,當(dāng)流量增加時�,單位時間內(nèi)可以將更多數(shù)量的IPA輸送到工程室�����,因此可以解釋為干燥時間縮短���,同時可以觀察到�,隨著氮流量的增加,冷凝液的COD也在增加�,這從實驗上支持了上述假設(shè)最終影響干燥效率的決定性因素是IPA的濃度。可以得出結(jié)論�����,使大量IPA在單位時間內(nèi)流入工程室是縮短干燥時間的方法���。但不能無限期地增加氮的流量。 因為單位時間內(nèi)蒸發(fā)的IPA量是恒定的��,到了一定的流量以上��,運(yùn)來的IPA量就不會再增加����。 最終,使用的實驗設(shè)備為約601/min�,由于只能運(yùn)轉(zhuǎn)到程度的流量,再次進(jìn)行了氮流量變化下的干燥效率試驗(圖7)�����。

?

圖?7

在新烘干機(jī)的經(jīng)濟(jì)性評估中,可能被指出的缺點是氮的使用造成的額外成本的產(chǎn)生�����,由于使用了相當(dāng)數(shù)量的氮?dú)?���,預(yù)計費(fèi)用負(fù)擔(dān)將增加,然而氮?dú)馐强梢灾貜?fù)使用的��,因此����,如果再設(shè)計一個再生裝置和一個循環(huán)裝置,這個問題就可以解決了����。本研究并未關(guān)注該等復(fù)用裝置,但以目前技術(shù)水平來看���,預(yù)計開發(fā)不會有太大困難�。

最后通過研究了新型的蒸汽發(fā)生室與工藝室分離的晶片干燥器得到了以下結(jié)論:1.對干燥效率影響最大的因子為氮中IPA濃度���,其值為2.4 ml IPA/N2 1����;2.為了獲得相同的干燥效率,IPA的用量和能量損失較小��,IPA不會泄露到工作環(huán)境中���,因此比傳統(tǒng)干燥機(jī)更環(huán)保����;?3.由于晶片表面與水分和氧氣隔絕��,生產(chǎn)的晶片顆粒污染減少�����。