掃碼添加微信���,獲取更多半導體相關資料

本研究利用臭氧去離子水(DIO3)開發(fā)了擁有成本低的新型清洗工藝(氧化亞鈷),臭氧濃度為40ppm����,用于去除有機蠟膜和顆粒,僅經過商業(yè)除蠟處理后����,蠟渣仍超過200A。

DIO3代替脫蠟劑在8000a左右對蠟有較多的去除率�����。

將脫蠟器與dio3結合��,以減少脫蠟時間和SC-1步驟�����,DIO3沖洗后的蠟厚度小于50A���,而去離子水沖洗后的膜厚度大于200A�。用DIO3沖洗代替DI沖洗后�����,接觸角較低����,表面完全親水�。用DIO3處理過的表面的光學圖像顯示了更薄的蠟層,這表明不需要進一步的清洗步驟。將SC-1清洗步驟與DIO3沖洗工藝相結合��,進一步提高了顆粒去除效率。

為了在短時間內去除蠟,將商用除蠟劑與dio3結合,新工藝的目標是減少脫蠟時間和SC-1步驟。在脫蠟機(1:40)中處理樣品4min后�����,剩余蠟厚度隨時間的變化��,用dio3沖洗法處理膜后,即使在較短的處理時間內,膜的厚度也低于100a,脫蠟劑處理4分鐘后,常規(guī)脫蠟和去離子水沖洗工藝后仍有厚度大于200A的蠟殘留�。另一方面,脫蠟過程后的dio3沖洗而不是去離子水沖洗的蠟含量小于50A。用dio3代替DI沖洗后����,接觸角降低,蠟殘留較少���,這表明沒有進一步的清洗步驟來去除所需的蠟,沖洗后加入SC-1步驟�����,無論臭氧處理如何���,接觸角都完全親水性���。

為了確認包括SC-1清洗的幾個步驟的PRE�����,使用200mmp型(100)進行PRE測試的最終拋光晶片�,在清洗最終拋光的晶圓之前��,漿液顆粒約為15萬個,常規(guī)清洗工藝后���,表面顆粒保持158���。為了評價DIO3對顆粒去除效率(PRE)的影響��,我們使用了200mm的p型(100)晶片�,最終的干燥是在室溫下的馬蘭戈尼型IPA干燥機中進行的。脫蠟過程后的dio3沖洗顆粒略低于去離子水�����,在清洗過程中加入SC-1步驟后�����,PRE顯著增加�����。

需要注意的是���,SC-1與DIo3的應用比單純的DIW沖洗具有更好的PRE,因為DIO3沖洗不僅可以去除蠟殘留物��,還可以去除最終拋光后引入的顆粒�,PRE與24分鐘的工藝時間和開發(fā)的常規(guī)工藝少于8分鐘的工藝相比,PRE基本相同��,它還可以假設dio3漂洗使晶片表面更具親水性,這不僅防止了顆粒在沖洗過程中的粘附�����,而且提高了沖洗效率��。

此外�����,dio3/氨清洗的二氧化硅顆粒去除測試��,40ppm的dio3濃度與氫氧化銨可以得到95%的PRE�����,與傳統(tǒng)SC-1溶液的PRE幾乎相同���。并研究了dio3清洗后IPA馬蘭戈尼干燥�,評價IPA馬蘭戈尼干燥效率和顆粒去除效率��。

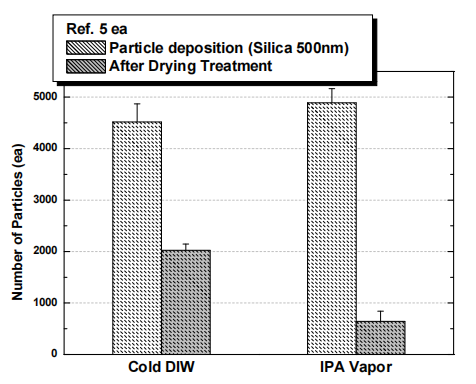

為評價IPA蒸氣對馬蘭戈尼干燥的影響���,采用顆粒沉積體系對0.5um硅顆粒進行污染����,研究了帶有和不帶有IPA蒸汽和沒有IPA蒸汽的去離子水,用IPA蒸汽對去離子水沖洗的干燥效率遠高于僅用冷去離子水沖洗的干燥效率��,如圖所示4.24���。這可能是由于IPA蒸汽引起的馬朗戈尼效應��。

?

圖4.24

用DIO3去除有機蠟進行有機污染���,最終拋光的漿液顆粒和二氧化硅進行無機污染,DIO3濃度由帶有溶解和氣體臭氧傳感器的臭氧產生系統(tǒng)自動控制,該傳感器根據(jù)Henry定律�,可以通過控制臭氧接觸器中的O3氣體壓力來提高DIO3濃度,采用傳統(tǒng)的脫蠟劑、IPA和丙酮去除有機蠟�����,并進行比較,脫蠟處理后仍有厚度大于200A的蠟殘留,所有溶劑均將表面接觸角降低到20°���,但沒有降低。

本研究采用DIO3去除有機蠟進行有機污染�����,最終拋光的漿液顆粒和二氧化硅進行無機污染,DIO3濃度由帶有溶解和氣體臭氧傳感器的臭氧產生系統(tǒng)自動控制����,該傳感器根據(jù)Henry定律,可以通過控制臭氧接觸器中的O3氣體壓力來提高DIO3濃度�����。

由于臭氧反應受到擴散作用的限制��,DIO3僅不能去除厚蠟膜,用DIO3沖洗代替去離子水沖洗�����,不僅可以完全去除蠟殘留物��,還可以去除顆粒����,減少SC-1的清潔步驟。在清洗過程中加入SC-1步驟時�,PRE增加。需要注意的是�,SC-1與DIO3的應用比單純的DIW沖洗顯示出更高的PRE。漂洗不僅可以去除蠟殘留物�,還可以去除最終拋光后引入的顆粒�����。還可以假設DIO3漂洗使晶片表面更具親水性����,不僅防止顆粒在沖洗過程中粘附���,而且提高了沖洗效率��。因此��,DIO3的引入大大減少了工藝時間和化學消耗���。