掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

在本文中講述了制造納米化硅襯底的無(wú)光刻技術(shù)的發(fā)展�����,固態(tài)脫濕過(guò)程和金屬輔助的濕式化學(xué)蝕刻這兩種現(xiàn)象的結(jié)合�,允許以一種相對(duì)簡(jiǎn)單的方式在大面積上制備硅納米結(jié)膠。本我們的研究目的是開(kāi)發(fā)無(wú)光刻技術(shù)來(lái)制備納米膠的圖案硅襯底����,它可用于氮化鎵基層的金屬有機(jī)氣相外延生長(zhǎng),并提高了外延橫向過(guò)度生長(zhǎng)方法的質(zhì)量��。

在本研究中����,使用了用30nm二氧化硅涂層的電阻率為>500Ucm的p型Si(111)和Si(115)襯底,采用PECVD工藝����,將襯底切成12�12mm2的樣品。利用PVDUHV系統(tǒng)���,采用電子束蒸發(fā)法以0.5?As�1����,沉積10或20nm的Ni層��,然后���,在Ni層的850�C(RTA)系統(tǒng)下退火�����,以激活SSD過(guò)程��,RTA處理在氮?dú)鈿夥罩羞M(jìn)行5min�,然后,在部分具有10nmNi層的樣品上��,重復(fù)10或20nmNi層的沉積和RTA處理����。進(jìn)行了掃描電鏡掃描電鏡的表征����,以評(píng)估樣品的表面形貌。

為了從掃描電鏡圖像中確定Ni島的大小和表面分布����,使用了“ImageJ”的粒子表征工具,該工具允許刪除單個(gè)島嶼區(qū)域(像素)及其在圖像中的數(shù)量�,從而允許我們確定島嶼半徑、表面密度和覆蓋率�,覆蓋率對(duì)應(yīng)于金屬對(duì)樣品表面的覆蓋程度,然后從每個(gè)樣本拍攝的至少3張SEM圖像中計(jì)算所有參數(shù)的平均值和標(biāo)準(zhǔn)差值,為了確定所得到的硅納米柱的高度����,對(duì)樣品進(jìn)行了突破,并進(jìn)行了橫截面掃描和分析�����。

?

?

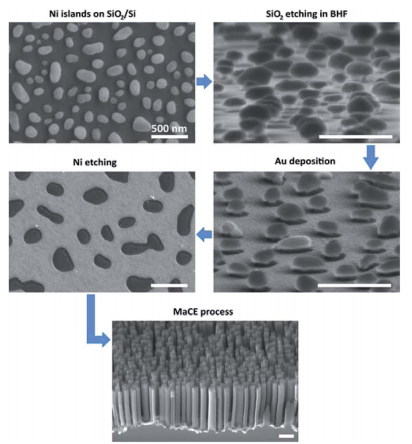

圖1

在圖中1介紹了硅襯底納米結(jié)構(gòu)的工藝流程總體圖,硅襯底被涂上二氧化硅層�����,以促進(jìn)Ni層的SSD過(guò)程�。在高溫下,鎳相互擴(kuò)散到硅襯底中,在Ni/Si界面上可以形成ni2Si或其他硅化鎳的金屬間相,這種金屬間相阻止了橫向質(zhì)量運(yùn)輸和分離的金屬島的形成,小于10nm的薄二氧化硅層可以抑制Ni原子向硅基底的擴(kuò)散和硅化物合金的形成�,從而使SSD過(guò)程得以啟動(dòng)。

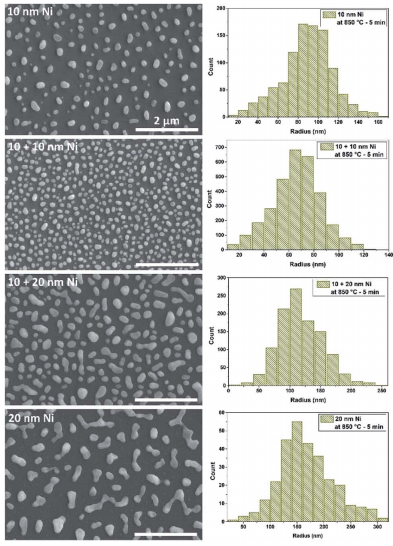

圖中2給出了10nm����、10nm+10nm、10nm+20nm�����、20nmNi層在850�C退火的硅襯底的掃描電鏡圖像,通過(guò)熱激活�����,SSD機(jī)制的作用清晰可見(jiàn),得到了分離的島����。為了從掃描電鏡圖像中確定Ni島的大小和表面分布,通過(guò)假設(shè)島嶼的理想球形���,確定了它們的半徑�,半徑值的直方圖如圖所示2����。經(jīng)過(guò)次退火過(guò)程的樣品地形分析結(jié)果、島嶼面積����、半徑�、表面密度和覆蓋率。

?

圖2

為了在相當(dāng)?shù)?/span>Ni島表面密度下獲得更高的覆蓋率����,應(yīng)重復(fù)金屬層的沉積和SSD過(guò)程,28為了重復(fù)這一步,嘗試了鎳層的兩種厚度:10nm和20nm�。金屬層沉積在由10nmNi層除濕過(guò)程得到的納米島的樣品上,10nm+10nm厚Ni層的樣品���,島的半徑和表面密度分別為68.9nm和20.8mm,覆蓋率為30.7%�����。將這些值與從單個(gè)10nmNi層中獲得的島嶼相比�����,島嶼的大小略有減小����,密度增加了好幾次,覆蓋率幾乎增加了一倍�,下一步,在BHF溶液中蝕刻出薄薄的氧化硅層(30nm)����,以暴露出硅表面,由此產(chǎn)生的蘑菇狀結(jié)構(gòu)允許在金催化層中形成一個(gè)空穴圖案�,這些制備的樣品被用于研究MaCE過(guò)程和硅襯底的納米結(jié)構(gòu)的可能性。

在實(shí)驗(yàn)中�����,準(zhǔn)備不同濃度HF和過(guò)氧化氫的水溶液以檢查氧化和還原劑對(duì)MaCM的影響:20%HF/2.5%過(guò)氧化氫(10M/0.69M)、10%HF/2.5%過(guò)氧化氫(5M/5%HF/2.5%過(guò)氧化氫(2.5M/0.69M)����、10%HF/5%過(guò)氧化氫(5M/1.39M)、10%HF/0.3%過(guò)氧化氫(5M/0.08M)���,將樣品浸入蝕刻溶液中5min���。并給出了溶液中Si(111)和(115)襯底在10nm金層下的金屬輔助濕化學(xué)蝕刻效果的SEM截面圖像。對(duì)于每種蝕刻劑的最小濃度����,可以觀察到根據(jù)催化金屬圖案的密度,蝕刻速率的大分散���。這可能是由于蝕刻表面的不均勻和試劑供應(yīng)不足造成的�。 對(duì)于在低HF/h2o2比值的溶液中制備的結(jié)構(gòu)���,即氧化劑含量相對(duì)較高的結(jié)構(gòu),可以觀察到柱的溫和孔隙率�,特別是結(jié)構(gòu)的頂部,當(dāng)陰極上產(chǎn)生過(guò)多的孔穴時(shí)����,當(dāng)氧化劑的還原反應(yīng)被催化時(shí)�,就會(huì)發(fā)生這種情況����,然后將孔穴注入到金屬-半導(dǎo)體界面,在其中參與氧化過(guò)程�����,其中一些可以擴(kuò)散到半導(dǎo)體中���,導(dǎo)致表面的孔隙率�。

在所進(jìn)行的研究中����,蝕刻速率隨著氧化劑(過(guò)氧化氫)和蝕刻劑(HF)濃度的增加而增加,并且對(duì)于更高濃度的溶液有飽和的趨勢(shì)�。硅晶體取向的襯底的蝕刻速率明顯較高,但在襯底垂直方向之外沒(méi)有特權(quán)的蝕刻方向�����。由于催化金屬圖案的密度或縮小����,蝕刻速率沒(méi)有明顯的差異����,這表明通過(guò)催化金屬的擴(kuò)散在我們的MaCE過(guò)程中通過(guò)催化金屬占主導(dǎo)地位�,這是由于蝕刻速率依賴于催化層的厚度,即減少了催化金屬的層厚度��,提高了MaCE工藝效率�。

未來(lái)將集中于優(yōu)化納米柱的高度、直徑和密度等參數(shù)����,用于制備硅片模板,用于外延橫向過(guò)度生長(zhǎng)(ELO)方法���。