掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

本文涉及一種在襯底(Sub)上蝕刻待去除層的方法��,提供了Si1-XGeX層作為要消除的層,并且上述層在氣相蝕刻期間被蝕刻氣體�,特別是ClF3至少部分消除。 Si1-XGeX層的蝕刻特性可由Si1-XGeX層內(nèi)的Ge量控制�。 蝕刻方法特別適于可取地形成微甲傳感器內(nèi)的自支撐結(jié)構(gòu),并在封閉的空心室(15)內(nèi)制造上述自支撐結(jié)構(gòu)��。 原因是Si1-XGeX層是犧牲層及填充層��,對硅以高選擇性蝕刻���。

?在微機械傳感器的制造工藝中����,在基板上形成犧牲層���,在上述犧牲層上沉積另一結(jié)構(gòu)物層而結(jié)構(gòu)化�����,隨后���,犧牲層被選擇性地移除以實現(xiàn)結(jié)構(gòu)的暴露,基本上�,犧牲層可以干法或濕法化學(xué)去除����。 在多晶硅層上沉積其他氧化物層�,在其上沉積例如厚的Epi多晶硅層,進(jìn)行表面鋁金屬層的沉積和結(jié)構(gòu)化�����,將要暴露的傳感器結(jié)構(gòu)可取地通過DE 42 41 045 C1號所述的基于氟的硅深度蝕刻方法進(jìn)行蝕刻�,傳感器元件的暴露由犧牲層蝕刻實現(xiàn)�,上述蝕刻時氧化物在傳感器區(qū)域下部典型地由含氟化氫酸介質(zhì)通過氣相蝕刻方法消除,上述下蝕刻技術(shù)的缺點氧化物不僅在暴露的傳感器區(qū)域下部被移除�����,而且在多晶硅打印導(dǎo)體上方和部分下方也被移除��,因此存在分路和泄漏電流的危險���,必須防止下蝕刻的氧化物區(qū)域����,只能通過復(fù)雜的工藝進(jìn)行保護(hù)����。

我們?nèi)匀恍枰獮閭鞲衅髟慕Y(jié)構(gòu)化提供各向異性等離子體蝕刻��,通過各向同性氣相蝕刻或各向同性氟等離子體蝕刻所產(chǎn)生的上述傳感器元件的后續(xù)下蝕刻的組合�����,使得氟化氫酸蒸氣完全不需要�����,然而�����,在這些方法中�,位于將要形成的傳感器結(jié)構(gòu)區(qū)域內(nèi)的多晶硅犧牲層平面正上方的數(shù)十納米薄氧化物層被利用為分離層�。在薄的氧化物層上沉積了Epi多晶硅層,并由DE 42 41 045 C1號所述的各向異性深度蝕刻方法結(jié)構(gòu)化����。

在利用蝕刻氣體進(jìn)行氣相蝕刻時,基板上的硅鍺合金層可以被消除���,特別是對硅基板的高選擇性�����,特別建議使用ClF3作為理想的蝕刻氣體��。此外���,Si1-XGeX層的蝕刻特性可由合金中的Ge量控制����,當(dāng)Si1-XGeX層特別作為犧牲層用于制造微醫(yī)療傳感器���,并且上述犧牲層被氣相蝕刻除[0009]時,上述與消除犧牲層有關(guān)的缺點就被消除���。由于含氟化氫酸介質(zhì)引起的硅氧化物層的蝕刻完全省略�,因此在多晶硅印花導(dǎo)體的上部或下部不會發(fā)生保護(hù)層的無意但不可避免的蝕刻�。 因此,不存在分路和泄漏電流的危險�。 此外,給出了結(jié)構(gòu)層對犧牲層的極高的隨料選擇性�,對側(cè)墻保護(hù)層不再具有依賴性,從而改善了工程安全性����。

?

?

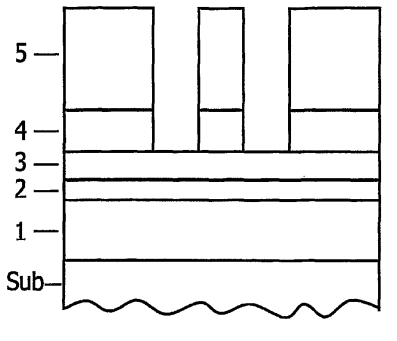

圖1

圖1中為制備成市層系統(tǒng)的�����,在硅基板(Sub)上首先沉積了第一絕緣層�,典型的厚熱絕緣氧化物���。 上述氧化物層的可能厚度為數(shù)微米的范圍��,例如2.5微米��。 此外�,還提供了挑戰(zhàn)層��,可取的厚度約為0.5微米的薄多晶硅層�����,但是���,也可以考慮其他層材料�,例如絕緣層可以由其他氧化物、氮化硅或其他絕緣層組成�。如上所述,由多晶硅構(gòu)成的挑戰(zhàn)層從氣相興奮劑�,要求具有較大的挑戰(zhàn)性,所有其他工藝都可以用來形成足夠強的興奮劑多晶硅層�。

在半導(dǎo)體技術(shù)中用于在單晶硅基板上形成單晶硅層,在該工藝中�,Epitech反應(yīng)器內(nèi)的沉積是在多晶硅起始層上進(jìn)行的,而不是在單晶硅基板上進(jìn)行的�,因此并沒有形成單晶硅層,而是厚多晶硅層��。厚硅層的結(jié)晶特性可能受到形成多晶硅起始層的沉積條件的影響�����。 此外����,多晶硅起始層的強力興奮劑從下側(cè)面起引起厚硅膠層的興奮劑����,在厚硅烷層生長期間和生長后后續(xù)的興奮劑工藝時,厚硅烷層的附加興奮劑被進(jìn)行���,

除了BrF3和XeF2作為蝕刻氣體外�����,ClF3也被可取地用作��,與此相關(guān)�����,即在將要去除的Si1-XGeX層中�����,當(dāng)ClF3用作蝕刻氣體時�,其對埃匹-多晶硅的極高選擇性約為4000:1,對SiO2的選擇性約為1000000:1��。 在實踐中��,進(jìn)一步證實了蝕刻特性����,特別是蝕刻速度可以通過合金中的鍺量得到非常有效的控制。 當(dāng)Si1-XGeX合金中的Ge量作為上限值��,粗略增大到值x=0.3時,蝕刻得越迅速����。 從約30%的Ge量開始,即在x=0.3至x=0.5值的范圍內(nèi)��,蝕刻速度基本保持恒定����。 這使得具有整體蝕刻速度可控且在材料組合時具有高選擇性的受控蝕刻腐蝕成為可能。