掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

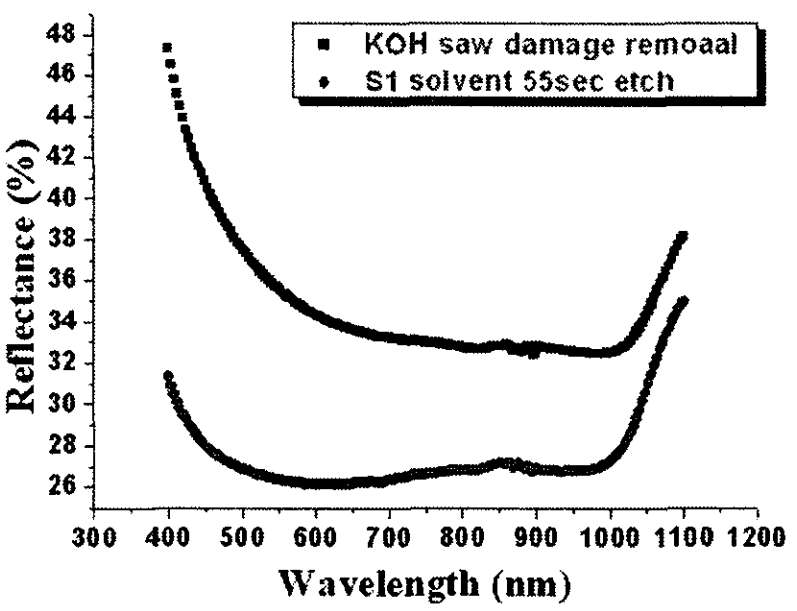

濕化學(xué)蝕刻是多晶硅表面紋理化的典型方法,濕化學(xué)蝕刻法也是多晶體硅表面鋸切損傷的酸織構(gòu)化或氫氧化鉀鋸切損傷去除后的兩步化學(xué)蝕刻,這些表面紋理化方法是通過在氫氟酸-硝酸-H2O的酸性溶液中進行化學(xué)蝕刻來實現(xiàn)的�。在這種解決方案中,我們可以通過簡單的工藝蝕刻多晶硅表面來降低反射光譜�。在400 ~ 1100納米范圍內(nèi),氫氧化鉀鋸損傷去除后的酸性化學(xué)腐蝕獲得了27.19%的反射率�����。這一結(jié)果比剛剛鋸下的損傷去除基底少約7%�。用顯微鏡和掃描電鏡觀察表面形貌。

本實驗中使用的多晶硅晶片是boron摻雜的p-type��,電阻為1約厘米�����,具有2 X 2例rf大小,基板在80℃的30%氫氧化鉀(KOH)溶液中冷卻7分鐘��,去除Saw damage的基板浸泡在HF-HNO3-H20組成的水溶液(solvent)中冷卻���。在同樣的條件下實施了,不同水溶液中硝酸的濃度不同�,分別為S1��、S2�、S3。

?

?

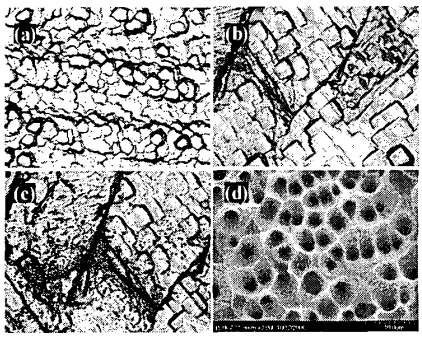

圖1

KOH saw damage的基板(圖1a)將乙浸泡在水溶液中�����,初期,針孔等窄寬度的微孔(pore)開始局部形成��,隨著蝕刻時間的延長�,這種微孔的數(shù)量逐漸增加,其寬度也擴大���,如圖1b得到了同樣的基板���。隨著蝕刻時間的持續(xù),有時會形成新的微孔�,隨著已形成的微孔的寬度頂點擴張,大多數(shù)微孔都被培養(yǎng)成了西���,形成了一個新的微孔如圖1c,會凍結(jié)像這樣的表面的基底。 微孔的形態(tài)隨著蝕刻時間的變化而變化���,但在放置相同的蝕刻時間時�����,隨著硝酸濃度的變化�,也會變得越來越大。

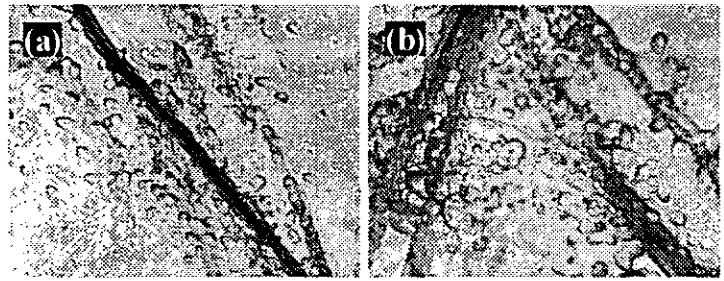

如圖2是以蝕刻時間為15秒�,分別從S1,S3水溶液中蝕刻的基板用玄宜景觀察的�。 在S3水溶液中蝕刻15秒的基板的顯微鏡表面照片(× 1,000) 圖2b的SEM照片如圖1所示�,硝酸的濃度越多,獲得具有良好反射率的效果的蝕刻時間就越少����。但是,如果蝕刻速度過快���,在蝕刻后需要去除的SiO2的移動在順式之間無法實現(xiàn)����,從而使蝕刻表面變得粗糙�,或者在基板上打孔,隨著硝酸濃度的提高����,很難限制到被擊中的蝕刻速度。

?

?

圖2

圖3顯示了去除KOH saw damage的基板與在400-1100nm波長區(qū)域測量的反射光譜的實測結(jié)果�,與我的Saw damage基板的反射率在400-1100納米區(qū)域平均為34.25%相比,在S1水溶液中蝕刻55秒�。

?

圖3

這種反射率從在相同水溶液中蝕刻60秒的基材部開始再次升高��,這是因為微孔的大小開始變得太寬�����,在S1的水溶液中�,以冷卻55秒為條件進行工藝得到的多晶硅的織構(gòu)化���,在400~1100nm波長區(qū)域平均可以凍結(jié)27.19%的反射率�����,這個結(jié)果比簡單的KOH saw damage規(guī)則去除的基板低7%左右的反射率���,如果以此為基礎(chǔ)進行雙步化學(xué)檢測,預(yù)計將獲得更低的反射率�。此后,如果埃米特形成的基板上實現(xiàn)金屬工藝�����,就能在太陽能電池的低價化上做出巨大的貢獻����。