掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

本研究研究了濕法蝕刻下硅晶片背面的表面特性�,測量分析表面形狀����、表面電阻、測量范圍下的表面粗糙度����,分物理特性和電特性,對(duì)比分析相關(guān)關(guān)系�,并最終確定,目的提高產(chǎn)品的電特性,采用P-type晶片蝕刻��,蝕刻溶液以氫氟酸���、硝酸為基礎(chǔ)��,以醋酸為添加劑。

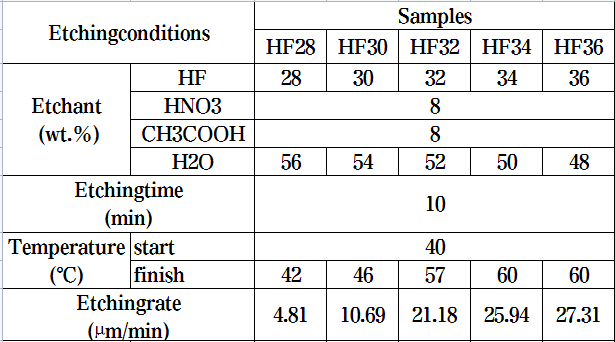

本研究使用的晶片是利用Czochralski法生長成單晶硅烷晶片�,向晶方向生長制備而成,是添加了13族元素硼(B)的p-type���,比電阻為1~10ohm·cm����,厚度為600μm��,制作完成后前表面進(jìn)行了聚能處理��,后表面進(jìn)行了磨邊處理��,蝕刻溶液的制備如下: 分別為氫氟酸��、硝酸和醋酸���,各自濃度分別為55��、60和99.85 wt%���。 將硝酸和乙酸固定為8wt.%���,氫氟酸變?yōu)?8、30�����、32�、34和36wt.%,其余量為超純�。 每個(gè)樣品名與氫氟酸濃度相匹配,分別為HF28�、HF30、HF32���、HF34���、HF36,制備了蝕刻溶液����,然后將硅晶片滴定到蝕刻溶液中進(jìn)行了蝕刻�����,?此時(shí)�,蝕刻時(shí)間保持在10分鐘��,蝕刻溫度保持在40℃�����,蝕刻前后用18MΩ的超純水對(duì)晶片進(jìn)行了清洗����,干燥采用了氣動(dòng)干法�。

主要分為物理特性和電氣特性進(jìn)行了測量和分析,物理特性再測量了表面形貌和表面粗糙度�,電特性則用硅晶片的表面電阻和比電阻測量進(jìn)行,首先在表面形貌測量上分宏觀和微觀兩個(gè)區(qū)域進(jìn)行�����,區(qū)域用AFM進(jìn)行了測量�����,表面粗糙度測量用AFM和α-step,宏觀區(qū)域用α-step����,微觀區(qū)域用AFM進(jìn)行了測量,電特性利用表面電阻測試儀對(duì)面電阻和比電阻進(jìn)行了測量分析�。

為了測量大區(qū)域(1000μm)的表面粗糙度,利用薄膜厚度測量設(shè)備測量時(shí)掃描方向?yàn)閺淖蟮接覓呙?���,掃描距離為1000μm,掃描速度為20μm/sec�����,cutoff設(shè)置為80μm�。蝕刻的硅晶片比電阻的測量利用了創(chuàng)敏科技公司的表面電阻測量儀,利用4點(diǎn)探頭進(jìn)行測量����,常規(guī)方法有單排和雙排測量法,本研究中的測量方法采用了單排�,該結(jié)構(gòu)采用兩端的雙排測量法,在探頭上進(jìn)行電壓認(rèn)可���,在中間兩個(gè)探頭上進(jìn)行測量的方法���,不是自動(dòng)測量方法�����,而是將電流認(rèn)可恒定為100mA來測量電壓降����,其原因是如果每個(gè)晶片都有不同的電流認(rèn)可��,就會(huì)產(chǎn)生很大的誤差����。

?

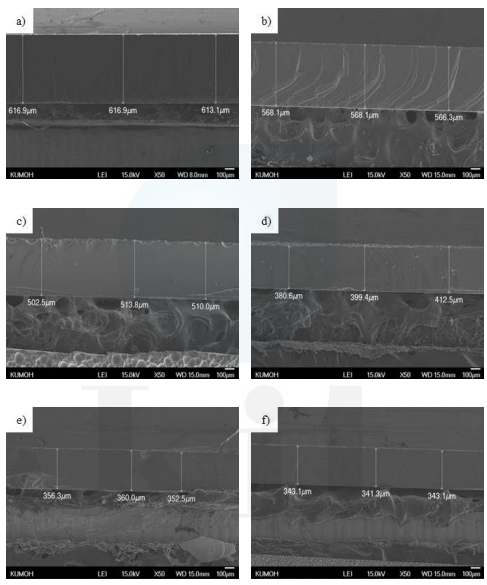

圖4.1

圖4.1是觀察晶片在蝕刻前后剖面的SEM照片���,從剖面圖像測量晶片的厚度�,晶片的厚度變化隨氫氟酸濃度的增加從615.63下降到567.50�、508.77、397.50��、356.27和342.50μm�����,并在表4.1中總結(jié)了各樣品蝕刻后的溫度變化和蝕刻速度。如表4.1所示���,HF28~HF36的蝕刻后溫度增加到42��、46����、57����、60和60℃,蝕刻速率增加到4.81��、10.69����、21.81、25.94和27.31μm/min��。

?

表4.1 不同蝕刻條件下各樣品的結(jié)果

因此��,隨著氫氟酸濃度的增加��,溫度增加的原因是二次反應(yīng)硅氧烷降解速率增加,所有被蝕刻的樣品中硝酸量相同�����,因此硅氧烷的生成速率可說是相同的��,而且氫氟酸量也增加了�����,?隨著增加����,分解速度就會(huì)增加,特別是在HF32中���,蝕刻速度急劇增加的原因可以用生成速度和分解速度達(dá)到平衡來解釋���,在HF36中�,蝕刻速度再次降低的原因可以用硅氧烷的生成速度恒定來解釋。

本研究對(duì)濕法蝕刻硅晶片所獲得的物理特性與電特性的關(guān)系進(jìn)行了研究����。首先����,濕法蝕刻時(shí)��,隨著氫氟酸濃度的增加���,蝕刻速度和厚度變化都有所增加�,在HF32及HF34中出現(xiàn)了最大的厚度減少和蝕刻速度增加��。在窄區(qū)域(10μm2)測量表面粗糙度(Ra)的情況下�,實(shí)際測量的比電阻與理論預(yù)測值最一致,最大誤差在HF36為4.23%��;在較寬區(qū)域(40μm2)��,測量的比電阻與����,理論預(yù)測值的差異也最大為14.09%,并且在最大的1000μm區(qū)域確定誤差增加����。因此,隨著在狹窄區(qū)域準(zhǔn)確地測量表面粗糙度,可以準(zhǔn)確地預(yù)測非電阻����。第四,在獲得表面電阻得到的比電阻數(shù)據(jù)的情況下�,如果知道蝕刻的晶片在狹窄區(qū)域的表面粗糙度,則比電阻是可預(yù)測的�,用寬區(qū)域的表面粗糙度值很難預(yù)測比電阻。?