掃碼添加微信��,獲取更多半導體相關資料

濕式蝕刻過程的原理是利用化學溶液將固體材料轉化為液體化合物�����,選擇性非常高����,因為所使用的化學物質可以非常精確地適應于單個薄膜�����。對于大多數(shù)溶液的選擇性大于100:1�。液體化學必須滿足以下要求:掩模層不能攻擊選擇性必須高蝕刻過程必須能夠停止稀釋水反應產物必須是氣態(tài)���,因為他們可以陰影其他區(qū)域恒定蝕刻率整個過程反應產物必須溶解����,以避免顆粒環(huán)境安全和易于處置是必要的���。

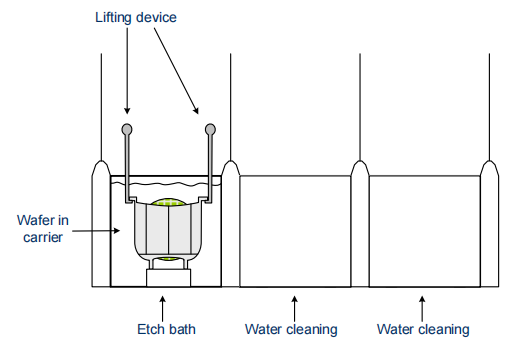

在批量蝕刻中�,多個晶片可以同時蝕刻����,過濾器和循環(huán)泵可以防止顆粒到達晶片,由于化學濕蝕刻的濃度隨著每個加工晶圓而降低����,因此必須經常更新。蝕刻率��,換句話說每次磨損,必須知道以確保一個可重復的過程�����,精確的回火是必要的����,因為蝕刻速率隨著溫度的增加而增加���。杠桿可以將晶圓的水平和葉片方向�����,在晶片被蝕刻后�,蝕刻過程通過在單獨的浴缸中用水吹蝕而停止���,隨后�����,在自旋干燥器中去除水分���,批蝕刻的優(yōu)點是通量高,蝕刻工具構造簡單,但均勻性較低�����。

?

圖1.1批處理

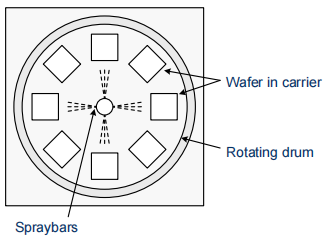

華林科納認為噴霧蝕刻技術可與光刻技術的發(fā)展相媲美�,晶片同時旋轉,蝕刻化學���,均勻性很好�����,由于旋轉速度快���,氣泡不能出現(xiàn),但每個晶片都必須單獨處理���,作為單晶片工藝的替代品��,噴霧蝕刻可以一次在多個晶片上進行�����,在一個旋轉蝕刻器中��,晶片被放置在噴嘴周圍��,并集中旋轉��,然后����,這些晶片在熱的氮氣氣氛中干燥����。雖然液體中的分子可以向各個方向移動,但濕蝕刻過程可以形成一個幾乎各向異性的蝕刻輪廓�。這種方法采用了不同晶體方向上的不等蝕刻率。(100)和(110)取向的晶體面的蝕刻速度比(111)取向的要快得多�。因此,可以制造“V”形溝(100硅)或具有垂直側壁的溝�。

?

圖1.2噴蝕

蝕刻可以用鉀、鈉或鋰溶液(氫氧化鉀�����、氫氧化鈉��、氫氧化鋰)或EDP稀釋液(水��、吡嗪、兒茶酚和乙二胺的混合物)完成���,在任何一種情況下����,負責反應的都是氫氧根離子(羥基)���。然而��,各向異性稀釋并不適用于微電子器件���,而是適用于微力學。對所有不同的材料都有單獨的稀釋劑��。用NH4F緩沖稀釋液�����,以保持HF(所謂的緩沖HF����,BHF)的濃度,在40%NH4F和49%HF(比值10:1)的混合物中���,熱氧化物上的蝕刻速率為50nm/min����,TEOS(CVD)氧化物和PECVD氧化物的蝕刻速度更快(分別為150nm/分鐘和350nm/分鐘),與晶體硅���、氮化硅和多晶硅相比�����,其選擇性遠遠大于100:1�。

用熱磷酸(磷酸)蝕刻氮化硅����,與二氧化硅相比����,其選擇性較低(10:1),在多晶硅中�����,與氮化硅相比的選擇性主要由磷酸的濃度決定�����,晶體或多晶硅首先被硝酸(次硝酸)氧化,然后用高頻蝕刻氧化物��,鋁可以在60?C下用硝酸和磷酸的混合物蝕刻����,鈦可以用氨水(氫氧化銨)、過氧化氫(過氧化氫)和水(比例1:3:5)的混合物蝕刻�。因為這種混合物也能攻擊硅,而且它的使用壽命很低�����。一般來說�����,濕式蝕刻適用于去除晶片的整個層�����,對大多數(shù)材料的選擇性非常高�����,因此沒有蝕刻錯誤的膜的風險。

此外���,蝕刻率很好���,在浴槽蝕刻中,可以一次處理許多晶片���。然而�,對于小的結構���,不能使用濕式蝕刻��,因為它的各向同性特性會導致掩蔽膜的橫向蝕刻��。對于這種方法,通過具有各向異性蝕刻輪廓的干蝕刻來去除層�����。