掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

本文研究了氫氧化鉀(氫氧化鉀)蝕刻過程對(duì)原子力顯微鏡制備的p型絕緣子上硅納米結(jié)構(gòu)的影響�����。采用電化學(xué)過程����,如局部陽極氧化和兩個(gè)濕化學(xué)蝕刻步驟,氫氧化鉀去除硅和氫氟蝕刻��,制備硅納米結(jié)構(gòu)���。研究了純氫氧化鉀濃度(10%~30%wt)對(duì)表面質(zhì)量的影響�����。并考慮了蝕刻浸入時(shí)間對(duì)納米結(jié)構(gòu)和SOI表面蝕刻的影響�����。研究了不同氫氧化鉀濃度與10%IPA隨反應(yīng)溫度混合對(duì)蝕刻速率的影響�����,最常見的各向異性蝕刻劑是氫氧化鉀(氫氧化鉀)����,與其他各向異性蝕刻劑(如乙二胺、吡咯二酚)相比��,更推薦用于硅蝕刻��。

在AFM-LAO方法中����,一種氧化物圖案被轉(zhuǎn)移到頂部的硅層上,作為硅的選擇性蝕刻的掩模�����。液體蝕刻(氫氧化鉀)攻擊未覆蓋的頂部硅層����,并且可以通過選擇性的化學(xué)蝕刻和去除不需要的硅區(qū)域來提取所需的結(jié)構(gòu)。研究了對(duì)蝕刻速率和表面粗糙度的蝕刻時(shí)間�,并與以往的工作進(jìn)行了比較。在此問題上��,我們考慮了原子力顯微鏡誘導(dǎo)的氧化物在蝕刻納米結(jié)構(gòu)上的比性質(zhì)�����。這可以作為未來AFM納米光刻���、氫氧化鉀蝕刻等實(shí)驗(yàn)工作的指導(dǎo)��,并完成之前的實(shí)驗(yàn)工作��。

?

?

圖1該圖像蝕刻了氫氧化鉀

為了研究氫氧化鉀對(duì)晶片表面的影響����,我們使用不同濃度的p型(100)Si樣品���。圖1顯示了在63-65oC(優(yōu)化制造溫度)的溫度范圍下��,不同氫氧化鉀比例的溶液(10-30%wt)蝕刻硅晶片的AFM顯微圖像����。可以看出�,表面粗糙度隨著氫氧化鉀的百分比從10%增加到30%而變化。對(duì)于低比例的氫氧化鉀����,表面更粗糙,不溶性沉淀物的形成更為可見����。雖然濃度本身并不是影響表面粗糙度的主要因素,但溫度和蝕刻時(shí)間也是造成這個(gè)問題的原因����。

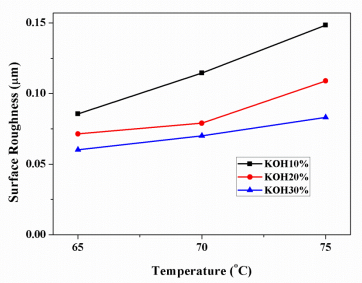

圖2顯示了p型(100)Si樣品在不同氫氧化鉀濃度百分比下的表面粗糙度與溫度之間的關(guān)系。圖中顯示���,不同氫氧化鉀濃度的氫氧化鉀蝕刻后����,表面粗糙度隨溫度升高到最高值,在較高濃度的氫氧化鉀時(shí)��,硅表面更光滑�����。

圖2 不同氫氧化鉀濃度下反應(yīng)溫度對(duì)表面粗糙度的影響

在我們的例子中�����,由于假設(shè)氫氧化鉀蝕刻的Si去除速率為0.25μm/min���,因此去除100nm頂部Si層的時(shí)間間隔估計(jì)在20-22s之間。圖3顯示了在63oC-65oC的溫度范圍下�,氫氧化鉀(30%wt)蝕刻過程后,浸泡時(shí)間對(duì)納米結(jié)構(gòu)的影響�����,在蝕刻20秒后(圖3a)提取的最佳形狀����,而對(duì)于較長(zhǎng)的浸泡時(shí)間(25-30秒),出現(xiàn)過度蝕刻���,去除部分結(jié)構(gòu)��,然而�����,與其他時(shí)間相比���,浸泡時(shí)間(20s)的表面粗糙度更高�。?

在氫氧化鉀蝕刻過程中�,由于硅和氫離子的反應(yīng)而產(chǎn)生氫氣泡,該過程降低了氫氣泡的穩(wěn)定性(張力活性)���,蝕刻速率與水的濃度有很大的關(guān)系���,隨著氫氧化鉀濃度的高,溶液中的水含量顯著降低���。值得一提的是�,添加IPA可能會(huì)降低蝕刻速率����,但在整個(gè)氫氧化鉀濃度范圍內(nèi)肯定能提供平滑的(100)Si表面���,特別是對(duì)于高氫氧化鉀比。

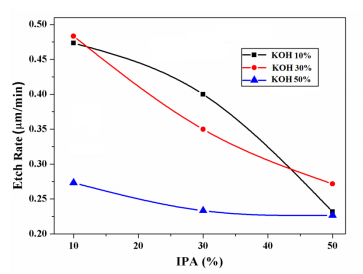

在不同溫度(不同溫度為60-63oC)下����,不同氫氧化鉀濃度(10%-50%),IPA濃度對(duì)Si(100)氫氧化鉀蝕刻速率的影響如圖4所示���。在所有檢測(cè)的IPA濃度下���,當(dāng)氫氧化鉀濃度為50%wt時(shí)�����,通過增加IPA濃度��,蝕刻速率最低���,蝕刻速率降低��,在這個(gè)氫氧化鉀濃度的速率(50%wt)下���,觀察到蝕刻速率與IPA%變化的依賴性最低�。

?

圖4不同IPA%vol混合氫氧化鉀的Si(100)刻蝕速率

在不同溫度下��,檢測(cè)了不同氫氧化鉀濃度對(duì)與10%IPA混合的溶液蝕刻速率的影響����,無論蝕刻的銳度或表面粗糙度如何,都可以觀察到使用高溫反應(yīng)可以獲得最快的蝕刻速率��。較低的溫度范圍可能會(huì)增強(qiáng)IPA在Si表面的吸收��,從而阻礙IPA的影響��。同時(shí)�,還考慮了浸入時(shí)間和溫度對(duì)獲得具有適當(dāng)表面粗糙度的納米結(jié)構(gòu)形成的最佳結(jié)果的作用。

硅蝕刻工藝的整個(gè)過程大致可分為三大過程����。首先,在邊界層上注入蝕刻劑��,導(dǎo)致蝕刻劑在晶片表面擴(kuò)散���;然后蝕刻劑化學(xué)反應(yīng)從位于表面的硅原子開始�,最后該化學(xué)反應(yīng)擴(kuò)散到整體。在我們的例子中�����,對(duì)于頂部硅層薄����、蝕刻時(shí)間短(<25s)的SOI晶片,從蝕刻表面到大塊蝕刻劑的反應(yīng)過程不能完全進(jìn)行����。EDX分析表明,原子元素中含有72.30%的硅(Si)和27.70%的氧(O)�����,對(duì)結(jié)構(gòu)區(qū)域外的相同分析顯示��,所選區(qū)域含有63.75%的氧(O)和36.25%的硅(Si)����,在高頻蝕刻過程中����,預(yù)計(jì)將去除氧化物掩模和天然氧化物。因此,該結(jié)構(gòu)應(yīng)含有少量的氧氣(O)��。

對(duì)于蝕刻過程��,蝕刻劑的選擇性是實(shí)現(xiàn)納米結(jié)構(gòu)高長(zhǎng)寬比的關(guān)鍵參數(shù)�,就實(shí)驗(yàn)工作的蝕刻選擇性而言,二氧化硅對(duì)AFM-LAO的硅/二氧化硅的低選擇性是蝕刻過程中的另一個(gè)問題��。IPA和HF蝕刻工藝(氧化物去除)���,它顯示了金字塔形狀的輪廓的納米線與平面和角度的墻壁�,根據(jù)TEM儀器的尺寸測(cè)量��,蝕刻結(jié)構(gòu)的角度為51.97o��,比標(biāo)準(zhǔn)Si各向異性蝕刻(54.740)的報(bào)道情況要小�����。