掃碼添加微信�,獲取更多半導體相關資料

在本文中,我們提出了一種簡單的低成本的濕式化學蝕刻工藝,它促進了銀金屬團簇的存在����,并應用于n型(100)硅和商用硅太陽能電池。樣品處理分兩個步驟進行:首先通過在金屬鹽溶液中的浸沒時間來控制金屬顆粒的形成(步驟1)��,其次通過控制蝕刻時間(步驟2)��,根據蝕刻參數�����,可以在大尺度上實現不同深度的表面紋理���,這種蝕刻工藝是一個相對簡單和廉價的工藝,有望提高光伏器件的效率�����。

濕蝕刻是通過將硅(100)型和硅太陽能電池浸泡在硝酸銀5%m/m和HF5m的混合物中�����,在室溫下給定一段時間(步驟1)��,然后將樣品浸入過氧化氫為5%m/m和HF5m的第二種水溶液中一定時間,范圍為30s~10min(步驟2)��。

利用原子力顯微鏡研究了樣品表面的形貌��,用WiTecAlpha300AR顯微鏡以硅懸臂尖的交流/敲擊和接觸模式記錄樣品的AFM圖像��。使用制造商提供的WiTec2.06軟件對樣品表面進行圖像處理��。在總反射模式下使用分光光度計(包括漫反射光和漫反射光和鏡面光)���,并計算不透明樣品的吸收(A)(=100%-R)���。該儀器使用積分球、光源和測量反射率的參考樣品來測量光譜反射率����。該儀器的光譜范圍為200~900nm,分辨率小于1nm�����。

我們使用單晶n型硅晶片作為襯底�,與單晶硅太陽能電池的性質幾乎相同。在這兩種情況下���,蝕刻都是在n型層上進行的�����。在蝕刻過程中�,帶有銀顆粒的襯底被浸沒在高頻溶液和氧化劑溶液中,MACE方法可以通過兩個依賴于電子空穴的產生和輸運的過程來解釋����,這兩個過程是通過銀粒子和電解質溶液界面上的氧化還原反應形成的。

?

圖1

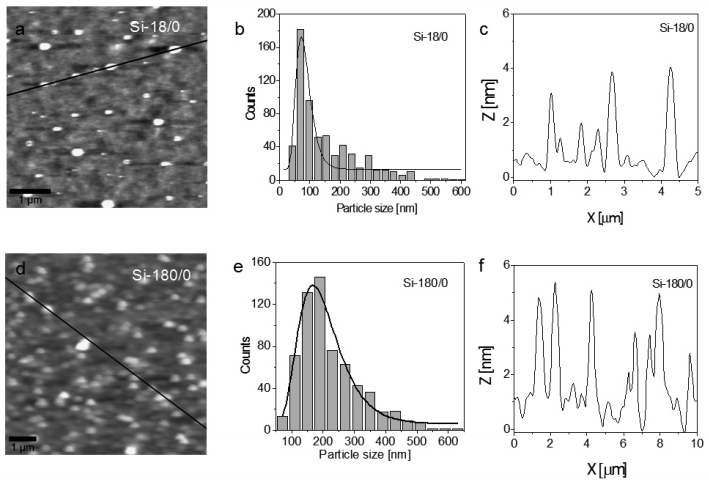

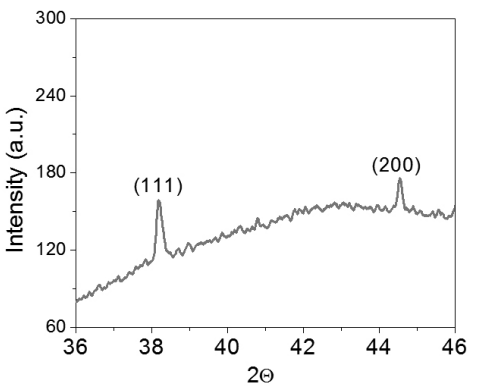

通過掃描樣品�,記錄表面的地形圖像�,并可用于粒子成像和尺寸。對于n型(100)Si的10μm×10μm表面的掃描分辨率為512×512�,通過原子力顯微鏡形貌圖像的粒子分析,金屬納米顆粒呈近似球形顆粒�����,尺寸分布如圖1a和1b所示��。硝酸銀/HF溶液浸沒時間對n型(100)Si上的直徑有顯著影響�。在圖3顯示了在硝酸銀為5%m/m和HF5m處理18秒后,沉積在n型(100)Si上的晶體銀納米顆粒的x射線衍射(XRD)模式�。利用最強衍射峰(111)計算了晶粒尺寸���。

圖2

對于Si(100)晶片樣品(Si-18/0、Si18/30和Si-18/120)�����,在300至800nm的波長范圍內���,反射率值低于拋光的Si晶片(Si-0/0)��,在硅晶片樣品(Si18/0)表面的銀納米顆粒的存在可以有效地降低反射率�����。這種效應與在平面Si表面使用金納米顆粒和SiNP紋理表面的報道結果相似�。

為了測量樣品的I-V曲線�,我們制作了具有不同蝕刻時間的商業(yè)硅太陽能電池表面紋理化的陣列,在不同的蝕刻時間制備樣品�,并在標準測試條件下測量其電性能,入射輻射功率密度為1000W/m2�����。并且也繪制了未經處理的太陽能電池樣品���、僅含銀納米顆粒樣品和多孔紋理樣品的J-V特征�,參考太陽能電池(SC-Ref)的開路電壓為525mV,短路電流密度為36.9mA/cm2����,效率為12.7%。為了更好地理解效率與細胞吸收率之間的變化情況���,在長時間蝕刻時����,由于光捕獲特性�,可以觀察到a的增加,然而改良后的太陽能電池的效率降低了��,這種效應與改善的吸收和增加的表面重組之間的競爭有關�����,這表明這種增強的吸收可能是由表面重組所主導的��。

總之�����,我們在硅晶圓和商業(yè)硅太陽能電池上��,通過兩步銀輔助化學蝕刻工藝制備了一個紋理表面�����,采用濕化學工藝合成銀納米顆粒���,將兩種底物均浸在含有HF和過氧化氫的溶液中��,銀NP在硅晶片上呈近似球形的顆粒���,原子力顯微鏡圖像顯示襯底表面有大量孔,尺寸分布均勻���,對于硅片和商用硅太陽能電池�����,反射率測量結果表明��,在較長的刻蝕時間下�,總反射率降低����。我們發(fā)現�����,在銀鹽酸溶液中浸泡18秒��,在蝕刻溶液(SC-18/30)中浸泡30秒����,達到了獲得最佳太陽能電池效率所需的最佳實驗條件��。