掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

引言

本研究的目的是開發(fā)和應(yīng)用一個(gè)數(shù)值模型來幫助設(shè)計(jì)和操作CDE工具�,為此�,我們編制了第一個(gè)已知的NF3/02氣體的等離子體動(dòng)力學(xué)模型�,通過與實(shí)驗(yàn)蝕刻速率數(shù)據(jù)的比較,實(shí)現(xiàn)了模型驗(yàn)證���。此外�����,該模型通過改變總流量�、壓力���、等離子體功率����、氧流量和輸運(yùn)管直徑來確定CDE系統(tǒng)的可運(yùn)行特性���,蝕刻速率和不均勻性與各種輸入和計(jì)算參數(shù)的相關(guān)性突出了系統(tǒng)壓力�����、流量和原子氟濃度對系統(tǒng)性能的重要性���。

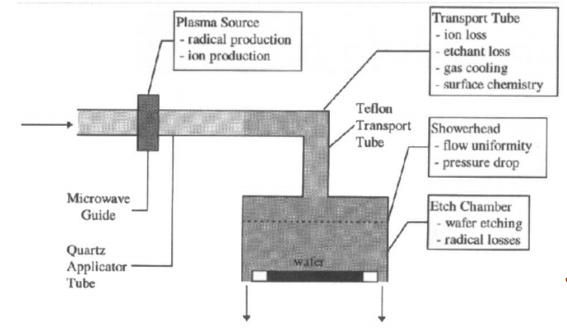

我們組裝了一個(gè)化學(xué)反應(yīng)流模型�,以包括每個(gè)CDE組分中重要的化學(xué)和物理現(xiàn)象(圖1)���,即等離子體源�、輸送管����、淋浴器頭����、工藝室,CDE模型從一個(gè)組件到下一個(gè)組件連續(xù)地跟蹤氣體流動(dòng)����,每個(gè)組件模型的輸出作為下一個(gè)模型的輸入,該模型在每個(gè)組分中都包含了重要的物理和化學(xué)苯元素����,中間結(jié)果包括等離子體源施加器的侵蝕率和通過輸送管和工藝室的氣相濃度。

?

?

圖1

對蝕刻速率和不均勻性的測量結(jié)果驗(yàn)證了完整的CDE模型��,表面化學(xué)被包括用來解釋表面蝕刻劑和帶電物種的損失��,在源區(qū)���,采用化學(xué)轟擊和離子轟擊的石英蝕刻�����,以及表面重組和電荷交換����,通過淋浴頭和工藝床的流動(dòng)在化學(xué)上比通過等離子體源和輸送管更簡單。

等離子體功率沉積是電子能量方程的一個(gè)源項(xiàng)�,它導(dǎo)致了等離子體中的電離和解離水平。氣體溫度是由對外部環(huán)境的熱損失和從中性的第三體化學(xué)重組中獲得的�����。我們預(yù)測了物種通過運(yùn)輸管的變化�,包括帶電物種濃度隨距離的變化,輸運(yùn)管中發(fā)生的重要酚體是氣相和表面帶電物質(zhì)的中和�,以及較大流量下的可壓縮性(密度隨距離的變化),由于在傳輸管中沒有發(fā)生能量沉積�����,隨著流動(dòng)通過管���,與電子的反應(yīng)變得不那么重要�。

通過靜壓室和噴頭假設(shè)氣體組成是恒定的,對于穩(wěn)定的流量���,質(zhì)量流量是恒定的�,平均氣體速度是通過平衡輸送管的流量和離開計(jì)算出的腐蝕室壓力的流量來給出的�,利用化學(xué)反應(yīng)流模型預(yù)測了中性物種從噴頭到晶圓的運(yùn)輸以及由此產(chǎn)生的蝕刻速率和不均勻性。

?

討論和結(jié)果

對各種操作條件和輸送管直徑進(jìn)行了計(jì)算����,結(jié)果分為兩部分表示。第一種是直接比較兩種操作條件和兩種晶圓類型的計(jì)算和測量結(jié)果����,第二項(xiàng)是輔助研究����,以確定操作條件和幾何變化對CDE性能的影響,除了預(yù)測蝕刻速率��,該模型還產(chǎn)生其他有助于理解CDE系統(tǒng)行為的信息�,輸送管的計(jì)算給出了物種濃度、壓力和速度沿管長度的變化��,預(yù)測的運(yùn)輸管下的主要中性物種變化如圖所示2a為NF3/02條件,優(yōu)勢種的摩爾分?jǐn)?shù)分別為02和F���,各約為35%���,三氟化氮和N2各約為8%,SiT4��、NF2和NFO各約為3%��。所有這些物質(zhì)的濃度都在運(yùn)輸管中略有變化��。只有f2����,摩爾分?jǐn)?shù)小于1%,顯示運(yùn)輸管長度有任何顯著變化��。

?

?

圖2

二維蝕刻室計(jì)算的詳細(xì)結(jié)果如圖所示3,原子氟重組到F2發(fā)生在除晶圓外的所有表面��,其中多晶硅被氟原子蝕刻形成四氟化硅,圖3a顯示了通過腔室的原子氟濃度和氟化原子通量線���。在圖中3b給出了所得到的多晶硅蝕刻速率曲線,如果蝕刻速率均勻�,則通量線將均勻間隔地與晶片相交���。通量線向晶片邊緣的偏轉(zhuǎn)是由于蝕刻室中對流和擴(kuò)散的復(fù)雜相互作用���,從而形成了中心-快速的蝕刻速率曲線�。

通過預(yù)測蝕刻速率和不均勻性作為源功率��、壓力��、流量和輸送管直徑的函數(shù)來計(jì)算CDE系統(tǒng)的性能特性,非基線條件的選擇是基于它們改變源中原子氟生產(chǎn)的能力���。這是通過對NF3/o2plas-mas的參數(shù)研究來完成的�����,以確定在一個(gè)合理的范圍內(nèi)����,改變過程變量(流速����、壓力和源功率)對離開等離子體源的原子氟的影響���。

? ? ? 通過降低壓力�����,原子氟的產(chǎn)生會最大化��,由于淋浴頭流幾乎堵塞����,這將產(chǎn)生堵塞流的效果。因此�,我們選擇了較高的確定精度來研究源壓力對蝕刻速率的影響。如前所述���,選擇除壓力外的非基線條件是為了增加原子氟的產(chǎn)量����,然而��,每一種非基線條件����,包括加壓,都導(dǎo)致蝕刻率的增加�。即使增加源壓力,降低了源出口和F的質(zhì)量流量�����;我們發(fā)現(xiàn),壓力增加對蝕刻室運(yùn)輸?shù)挠绊憰^度補(bǔ)償Xr最大化蝕刻速率的下降����。因此不能僅僅通過考慮源輸出來實(shí)現(xiàn)。

氧化物和聚蝕刻結(jié)果在蝕刻速率和不均勻性方面有相似的趨勢��,但兩種晶片類型對工藝條件的依賴性略有不同�。這些聚和氧化物蝕刻酸反應(yīng)的差異為優(yōu)化CDE工具的蝕刻選擇性提供了重要的信息。在非均勻性條件下���,蝕刻速率響應(yīng)等離子體源條件也觀察到類似的變化���。

除了提供關(guān)于整個(gè)CDE工具中物種分布的詳細(xì)信息外,該模型還可用于提供一般系統(tǒng)性能與操作參數(shù)的相關(guān)性���。一般來說����,蝕刻速率和不均勻性隨等離子體源壓力�、總流量和nf0流量的降低而變化����。等離子體源功率對蝕刻速率和均勻性的影響最小��,對等離子體源輸出的影響也最小��,利用表中的等離子體源壓力和流量�����,顯示了與表lila中三個(gè)最重要的自變量的相關(guān)性���。

由于蝕刻室上游的所有效應(yīng)都包含在這種相關(guān)性中,因此通過XF�,運(yùn)輸管箱也包括在內(nèi),壓力�����、進(jìn)口質(zhì)量流量和XF對蝕刻速率有正的影響��,這與蝕刻機(jī)制相一致���,該機(jī)制通過增加晶片表面原子氟的濃度而增強(qiáng)����,該相關(guān)性預(yù)測蝕刻率和不均勻性優(yōu)于1%。

使用等離子體條件和蝕刻條件的聚蝕刻速率的三個(gè)變量相關(guān)性��,使用等離子體條件和蝕刻條件的聚蝕刻速率不均勻性的三個(gè)變量相關(guān)性�����。在固定的流速下�,壓力的增加會導(dǎo)致流速的降低,因此徑向擴(kuò)散變得更加重要�����,不均勻性的增加�。在恒壓條件下,增加流量會增加流速��,導(dǎo)致徑向擴(kuò)散的重要性降低�����,從而使不均勻性降低���。擴(kuò)散對對流的相對重要性���,因此其不均勻性與蝕刻劑的摩爾分?jǐn)?shù)無關(guān)�����。

在預(yù)測和測量的晶片蝕刻速率之間的直接比較顯示,基線操作條件的模型精度在10%以內(nèi)����,非基線操作條件的模型精度在30%以內(nèi)。

本研究的結(jié)論是:第一原理化學(xué)反應(yīng)流模型可用于預(yù)測NF3/0 2 化學(xué)下游蝕刻系統(tǒng)中多晶硅和二氧化硅晶片的蝕刻速率和均勻性�����,蝕率和不均勻性可以與操作參數(shù)相關(guān)聯(lián)���,在工藝設(shè)計(jì)中是有用的����。在蝕刻室條件下���,得到了蝕刻速率和不均勻性的良好相關(guān)性���,這應(yīng)該允許基于組合等離子體源、傳輸管和噴淋頭組件的輸出來預(yù)測CDE的性能。聚蝕刻傾向于對流限制���,因此蝕刻速率取決于壓力�����、質(zhì)量流量和蝕刻摩爾分?jǐn)?shù)��,而氧化物蝕刻受到表面反應(yīng)速率的限制����,因此比聚蝕刻更依賴于壓力���,更少依賴于流動(dòng)速率�����。在較低的壓力和較高的流量下��,提高了缺口的均勻性��。