掃碼添加微信����,獲取更多半導體相關資料

引言

本文講述了現(xiàn)有的玻璃微加工技術,提出了改進濕法刻蝕技術的解決方案����。玻璃濕法蝕刻工藝的基本要素,例如:玻璃成分的影響�����、蝕刻速率����、掩模層中殘余應力的影響,主要掩模材料的特性��、濕法刻蝕工藝產(chǎn)生的表面質量。聽過對結果的分析��,我們提出了用于玻璃的深度濕法蝕刻的改進技術���。除此之外本文還介紹了微機電系統(tǒng)技術的應用��。

?

玻璃蝕刻技術

用于玻璃刻蝕的技術有三大類:機械�,干法和濕法����。機械干法玻璃刻蝕:略��。

使用氫氟酸基溶液的濕法化學蝕刻仍然是低成本和有效的解決方案之一���。掩膜層取決于應用和器件制造過程的“熱預算”����。有三大類掩蔽材料:光致抗蝕劑��、金屬和硅���。光致抗蝕劑通常用作掩模層�����,但其應用范圍有限(20-30米)�。一種非常常用的掩模是鉻/金,其中鉻層用于提高金對玻璃的粘附力�。銦鉻/銅掩模被用于Pyrex玻璃的濕法蝕刻。另一種常用于玻璃蝕刻的材料是硅���,使用不同的方法沉積:PECVD非晶硅���、LPCVD非晶硅、LPCVD多晶硅�、碳化硅,甚至陽極鍵合體硅�。

?

玻璃成分的影響

目前有大量的玻璃,每一種都有不同的性質和不同的成分��。玻璃是氧化物的“混合物”�����,這些氧化物的組成和濃度賦予了主要的性質����。因此�����,玻璃蝕刻的表征只能進行一般術語的分析���。

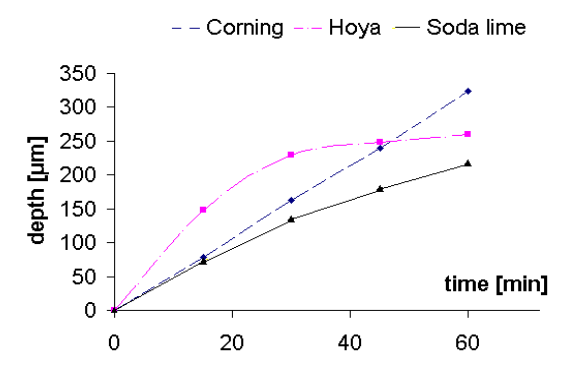

玻璃的濕式蝕刻主要在HF基溶液中進行。由于成分的不同�,蝕刻速率也不同。圖1給出了一個例子��,其中三種不同的玻璃在HF49%溶液中濕蝕刻�。可以觀察到���,只有康寧7740具有恒定的蝕刻速率,而另外兩種玻璃的深度在時間上有拋物線變化�����。

?

圖 1不同玻璃的深度與蝕刻時間

刻蝕速率

深濕蝕刻玻璃的一個重要因素是蝕刻速率�。在濕工藝的某些情況下,首選將蝕刻的選擇性作為參數(shù)�。在玻璃的濕蝕刻中,用作掩膜層的材料(硅和金)在HF基蝕刻劑中是惰性的�����,蝕刻過程受到掩膜層缺陷和蝕刻劑通過這些缺陷的限制。因此���,玻璃的快速蝕刻速率將導致更深的蝕刻��,而缺陷的產(chǎn)生將保持在相同的速率�。

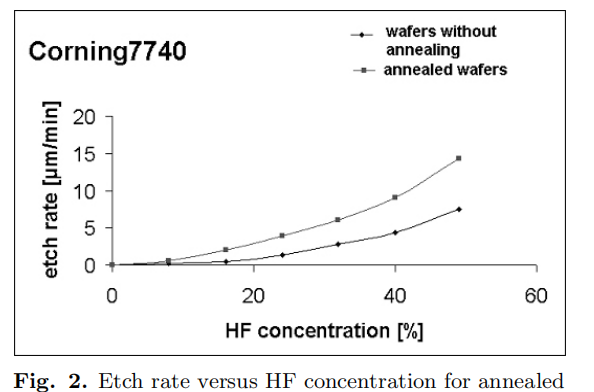

對于基于HF的蝕刻溶液��,蝕刻速率由高頻刻蝕劑的濃度決定����。為了達到較高的蝕刻率,應使用49%的標準濃度�����。圖2顯示了高頻濃度對康寧7740吡咯玻璃蝕刻速率的影響�����。需要注意的是��,通過將高頻濃度從40%提高到49%���,刻蝕率可以迅速提高50-60%(未退火玻璃為4.4μm/min至7.6μm/min)�。同時,蝕刻劑中面罩的電阻無明顯差異���。

退火過程對玻璃的蝕刻率有很大的影響�����。每一種玻璃都有其最佳的退火點���。Pyrex玻璃晶片使用水平爐在n2環(huán)境下,在560?C下退火6小時��。對退火的影響也如圖2所示����。同時也有類似的變化��,但當HF濃度從40%增加到49%時����,蝕刻率從9.1μm/min增加到14.3μm/min。我們可以得出結論����,退火是提高蝕刻速率的一個重要過程��。對這種現(xiàn)象的一種解釋是氧化物的再分配和濃度�����。

?

圖2退火和未退火玻璃晶片的蝕刻速率與高頻濃度相比

?

光刻膠掩膜層

光刻膠主要用于稀釋的高頻溶液中的二氧化硅蝕刻���。在我們的實驗中,我們使用了正光刻膠�。在高濃度的高頻溶液中,光刻膠掩模的質量很差�。光刻時間約為3分鐘(相當于在120?C下硬刻25μm)。經(jīng)過很長時間的蝕刻后��,光刻膠掩模會脫落����。該技術可用于需要高達20μm深的蝕刻的情況。

?

HF/HCl10/1溶液的掩膜層

用于玻璃濕式蝕刻的經(jīng)典掩蔽層有光刻膠(AZ7220)�、Cr/Au、PECVD非晶硅和LPCVD多晶硅���。這些都在最佳溶液HF:鹽酸10:1中進行了測試����。光刻膠層的最大蝕刻時間為2.5分鐘。對于其他層��,沒有注意到蝕刻劑中掩模的電阻的變化�。

?

結論

高頻溶液中玻璃濕法蝕刻的主要要素可歸納為:

?·高頻溶液中如氧化鈣、氧化鎂��、Al2o3等玻璃成分中不溶性氧化物的存在對降低蝕刻速率(及時)和粗糙表面的產(chǎn)生有很強的影響���。

?·高頻溶液的濃度對蝕刻速率起著重要的作用����。

?·玻璃的退火對濕法蝕刻過程有很大的影響��。

?·不建議將高頻溶液加熱到40-50?C���,也不建議使用超聲攪拌�,首先是安全性(高頻氣體量增加)���,其次是降低面罩的阻力。

?·掩膜中的殘余應力在缺陷的產(chǎn)生中起著重要的作用����。

?·最佳結果:使用a:Si/SiC/光刻膠掩模對1mm厚的晶片進行蝕刻����。

?·如果在溶液中加入鹽酸��,濕蝕過程產(chǎn)生的表面可以顯著改善����。鹽酸的主要作用是去除不溶性產(chǎn)物。建立了吡玻璃和鈉石灰玻璃的最佳比例為10:1���。