掃碼添加微信���,獲取更多半導(dǎo)體相關(guān)資料

引言

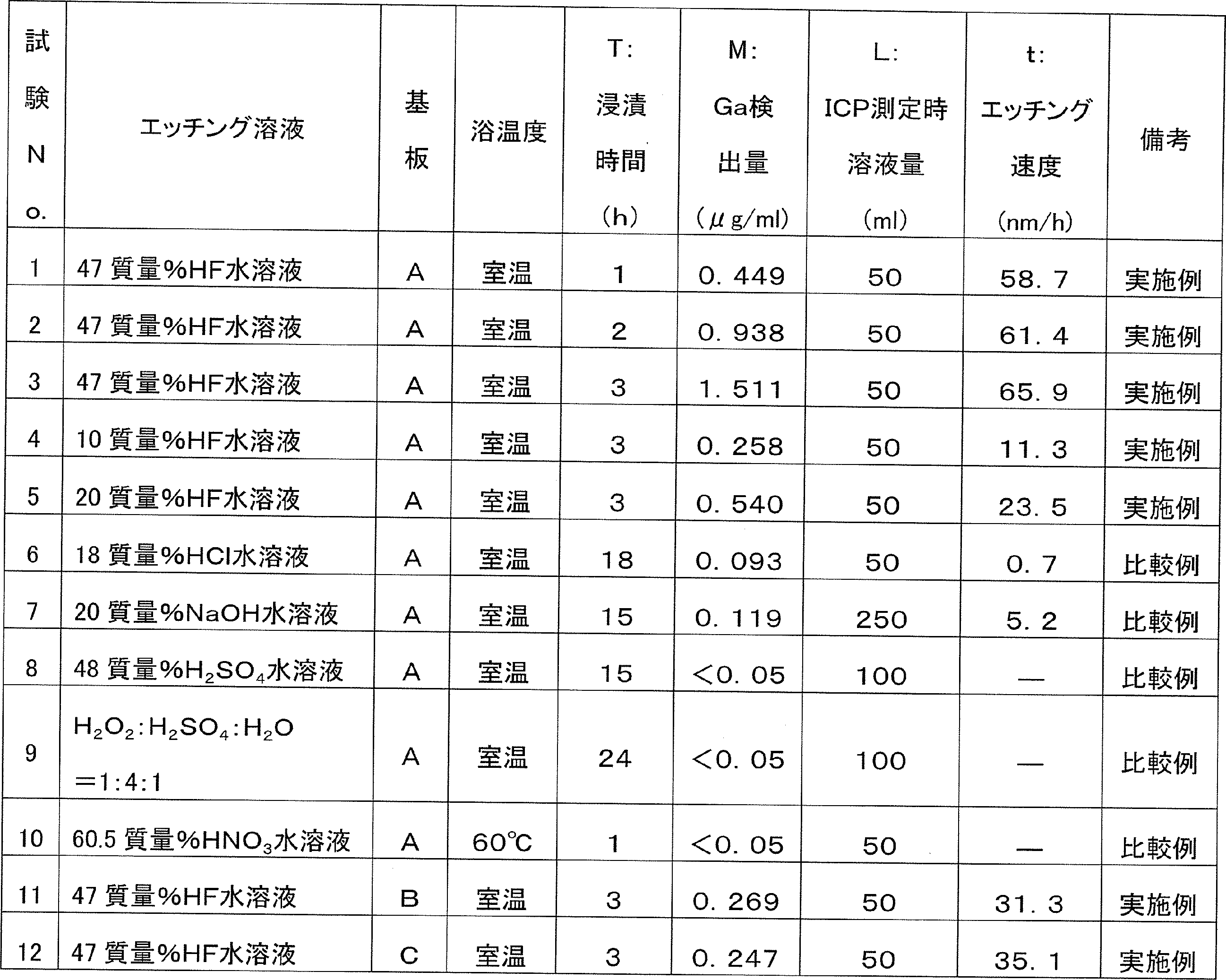

本文提供一種能夠?qū)雽?dǎo)體制造工序中的濕蝕刻相關(guān)技術(shù)應(yīng)用于氧化鎵單晶的氧化鎵單晶的濕蝕刻方法�。一種氧化鎵單晶濕蝕刻方法�,其特征在于�����,用HF溶液蝕刻氧化鎵單晶�����,例如通過將氧化鎵單晶浸漬在濃度47%以上的HF水溶液中并在室溫下進行蝕刻��,從而在深度方向上蝕刻氧化鎵單晶60nm/h以上����。

?

介紹

在半導(dǎo)體制造工序中����,基板的形狀加工中廣泛利用了蝕刻技術(shù)���。

該蝕刻是為了除去不使用部分而在氣相-固相界面進行的化學(xué)或物理反應(yīng)大致分為利用干蝕刻和利用液相-固相界面的化學(xué)反應(yīng)的濕蝕刻���。 關(guān)于前者,使蝕刻具有方向性比較容易���,適合微細(xì)加工�,但是需要在真空的腔室內(nèi)進行等離子體加工等特殊的裝置,另外�,需要注意對基板的損傷和雜質(zhì)污染等。 關(guān)于后者���,其具有能夠一次處理的能力勝過干蝕刻等特征�����,但由于蝕刻各向同性地進行���,因此需要注意側(cè)蝕刻的發(fā)生等。 因此���,一般在微細(xì)電路形成等情況下利用干蝕刻��。 另外一方面����,濕蝕刻除了上述以外�,與干蝕刻相比,還具有低成本性��、低損傷性����、利用因材料不同而導(dǎo)致的蝕刻速度不同的選擇蝕刻性等方面具有優(yōu)勢����、有性能��,另外����,也用作評價缺陷密度和極性等的蝕刻。而且���,為了使在底部基板上生長的厚膜成為自立基板����,以去除底部基板的情況為首���,在大面積蝕刻和微機械等的制作等情況下利用了濕蝕刻。

?

實驗

其中�����,在濕蝕刻中��,找出最適合基板的蝕刻溶液變得重要起來。 例如�,已有報道指出,在GaAs基板上生長GaN膜后����,使用以規(guī)定比率混合氨水和過氧化氫水的氨類蝕刻劑進行濕蝕刻,從而除去GaAs基板��,得到GaN的自立基板的方法��。 但是����,在藍寶石基板上生長GaN膜時,GaN為了得到自立基板����,除了從藍寶石基板背后進行研磨而得到自立基板之外,還可以使用藍寶石對眼睛基板的背面照射激光而剝離GaN膜)�����、在使GaN膜生長的藍寶石基板上利用溫度下降使該GaN膜產(chǎn)生裂紋�����,從而容易從藍寶石基板上剝離GaN膜的方法等。 也就是說��,沒有發(fā)現(xiàn)對藍寶石基板的最佳濕蝕刻方法是上述各種研究的主要原因��。

作為替代作為使氮化鎵( Ga2O3 )等III族氮化物半導(dǎo)體生長的基板而公知的藍寶石和GaAs的新基板�,本發(fā)明人等提出了氧化鎵( GaN)根據(jù)該基板,通過設(shè)置在表層部的氮化鎵層�,與以往的藍寶石和GaAs等基板相比,可以降低晶格常數(shù)對氮化物半導(dǎo)體的失配���。 另外���,由于氧化鎵單晶具有4.8eV的寬帶隙,在可見光區(qū)域是透明的����,并且由于結(jié)晶中產(chǎn)生氧缺損而顯示出作為n型半導(dǎo)體的行為,因此如果將氧化鎵單晶用于基板�����,則與使用垂直型發(fā)光元件等現(xiàn)有的藍寶石基板的情況不同但是�,對于氧化鎵單晶的濕蝕刻���,特別是塊狀的氧化鎵單晶�,至今還沒有充分的研究。 例如�,在GaAs基板上使用1:3 HCl:H2O混合溶液對電子束蒸鍍形成的Ga2O3薄膜進行蝕刻,雖然有公開的報告例����,但這是針對薄膜的技術(shù),不是本體相關(guān)的����。 另外,有報道將由氧化鎵單晶構(gòu)成的基板浸漬在60℃的硝酸中����,使基板的表面平滑,但這是以除去阻礙之后形成的半導(dǎo)體膜的外延生長那樣的雜質(zhì)為目的的�,是與所謂的基板清洗相關(guān)的技術(shù)。

?

結(jié)論

對于氧化鎵單晶的濕蝕刻�����,特別是塊狀的氧化鎵單晶�,至今還沒有充分的研究。 例如,在GaAs基板上使用1:3 HCl:H2O混合溶液對電子束蒸鍍形成的Ga2O3薄膜進行蝕刻����,雖然有公開的報告例(參照非專利文獻1 ),但這是針對薄膜的技術(shù)���,不是本體相關(guān)的����。 另外����,有報道將由氧化鎵單晶構(gòu)成的基板浸漬在60℃的硝酸中,使基板的表面平滑�����,但這是以除去阻礙之后形成的半導(dǎo)體膜的外延生長那樣的雜質(zhì)為目的的�,是與所謂的基板清洗相關(guān)的技術(shù)。

根據(jù)表1所示的結(jié)果�����,使用HF水溶液進行蝕刻�,由此可知���,與蝕刻溶液的情況相比����,蝕刻速度格外優(yōu)異。 另外�����,根據(jù)上述結(jié)果可知��,本發(fā)明的濕蝕刻方法的蝕刻時間(浸漬時間)和蝕刻性能呈比例關(guān)系�����,同樣地�����,HF水溶液的濃度和蝕刻性能也呈比例關(guān)系�。 根據(jù)這些關(guān)系,可以根據(jù)HF水溶液的濃度和浸漬時間求出蝕刻量��。

?

總結(jié)

根據(jù)本發(fā)明�����,半導(dǎo)體制造工序中通常使用的濕蝕刻可以適用于氧化鎵單晶。 具體而言��,在氧化鎵單晶基板上生長氮化物半導(dǎo)體膜等之后���,可以通過蝕刻除去基板����,得到氮化物半導(dǎo)體的自立基板��,另外�����,也可以利用濕蝕刻的選擇蝕刻性進行圖案形成�����。 而且��,也可以對大面積和微機械等進行蝕刻����,除此之外��,本發(fā)明也可以適用于用于評價缺陷密度和極性等的蝕刻�。