掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

引言

本文提出了使用軟墊拋光(第二步去離子水拋光)和機械刷清洗工藝中的顆粒去除模型�����,并將其與一次拋光對氧化晶片表面的平均顆粒粘附力進行了比較�����。流體流動引起的水動力太小��,無法單獨去除漿液顆粒����,顆粒很可能通過墊或刷子接觸力和水動力阻力一起從表面去除。這一結(jié)論與實驗觀察結(jié)果相一致��,將對去除力進行估計和補償��。

?

顆粒去除機制

需要評估由于流體流動而引起的粗糙度和晶圓之間的顆粒上的水動力��,因為它們有助于在清洗過程中去除顆粒,在緩沖或刷子清洗中���,除了對顆粒施加水動力外�����,由于表面能高的軟聚合物材料與變形有關(guān)���,因此大部分是彈性的,JKR粘附模型可用于預(yù)測粗糙度變形�����,其中�,r為粒子與襯墊之間的接觸半徑����,接觸面積的尺度可以與粒子相比較,這意味著與粒子與晶片之間的粘附力相比可能非常大�。f為粒子與粗糙度之間的摩擦系數(shù),當(dāng)精密強度橫掃設(shè)備特性時���,在一次拋光中證明了該力的強度���。在過度拋光過程中��,會導(dǎo)致大氧化物面積的嚴重邊緣圓形和小特征的嚴重侵蝕����。因此��,這種摩擦力可能在粒子去除過程中發(fā)揮重要作用�����。

如果顆粒的粘附力大于顆粒的粘附力���,則將從表面去除顆粒��。然而�,一旦顆粒深入晶片���,顆粒粘附力較大�����,均勻粘附力就很難將其從晶片上拉出來���。對于CMP的清洗過程(如圖 1)所示�,由于粒子和晶圓接觸半徑與粒子半徑相比小���,a/1.4R將遠遠小于k����。粒子比滑動或提升更容易脫離表面���。

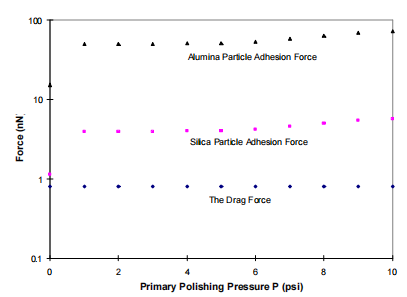

在緩沖步驟中��,通常使用的墊的最大轉(zhuǎn)速(500mm直徑)不超過60rpm�����,清洗刷輥的最大轉(zhuǎn)速(直徑100mm)約為250rpm。在晶片表面的顆粒附近旋轉(zhuǎn)引起的最大流速約為0.25m/s��。假設(shè)直徑為0.2mm的漿液顆粒的平均顆粒穿透深度為0.5nm(典型的表面粗糙度值)���,顆粒與表面的接觸半徑a約為10nm�����,不同一次拋光壓力對0.2mm二氧化硅和氧化鋁顆粒在氧化物表面產(chǎn)生的平均阻力和平均粘附力����,如圖所示2,阻力比硅顆粒粘附力小一個數(shù)量級�����,比氧化鋁顆粒粘附力小2個數(shù)量級�����。

?

圖2 不同拋光壓力下的附著力和水動力阻力

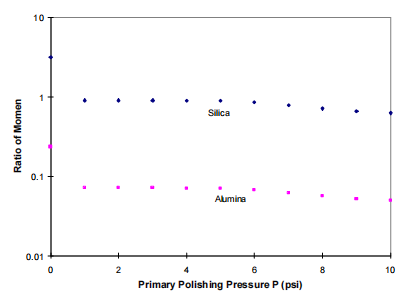

圖3表明�����,二氧化硅和氧化鋁顆粒的RR值小于1�����,這意味著水動力不足以從晶片表面去除穿透深度為0.5mm的0.2mm漿液顆粒���。因此����,從無菌中產(chǎn)生的直接接觸力是去除這些漿液顆粒的必要條件,并給出了聚合物表面上粒子的摩擦系數(shù)在0.2-0.8之間����,如果假設(shè)f為0.2,則振動摩擦力FF���,這種摩擦力的尺度可以通過滑動從表面去除顆粒�,接觸去除機理與實驗結(jié)果一致�,即極高壓會引起表面損傷,而高壓對去除漿液顆粒的更有效��,其原因是高壓保證了不穩(wěn)定性和顆粒的直接接觸�����,因此它比非接觸的水動力去除力提供了更高的接觸去除力��。

然而���,化學(xué)機械拋光后100%的化學(xué)機械拋光清洗是很難實現(xiàn)的,在一次拋光中���,由于擠壓不同高度的墊層����,總有少數(shù)顆粒比其他顆粒更深入地滲透到氧化物表面。因此���,這些粒子具有更大的粘附力�����,cmp后清洗過程中漿液顆粒的去除更可能是由接觸力和水動力引起的�,而不是僅僅由水動力引起的�����。滾動��、滑動和提升都是亞微米漿液顆粒的可能清除機制���。

?

圖3 不同一次拋光壓力下的去除力矩與粘附力矩的比值