掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

本文研究了外延沉積前原位工藝清洗的效果�,該過程包括使用溶解的臭氧來去除晶片表面的有機(jī)物,此外����,該過程是在原位進(jìn)行的,沒有像傳統(tǒng)上那樣將晶圓從工藝轉(zhuǎn)移到?jīng)_洗罐���。結(jié)果表明����,與不使用溶解臭氧作為表面處理的工藝相比��,溶解臭氧顯著提高了產(chǎn)率���。另外還表明��,稀釋化學(xué)物質(zhì)和原位高頻/干燥是先進(jìn)IC制造中成功沉積晶圓加工所需的關(guān)鍵因素�。以下研究提供了證明在干燥機(jī)中一步稀釋現(xiàn)場高頻的數(shù)據(jù)和過程。

?

實(shí)驗(yàn)

所有實(shí)驗(yàn)都是在Naura-Akrion的GAMATM自動濕站上進(jìn)行的��,該站能夠執(zhí)行多罐序列和單罐原位過程���。在外延生長步驟之前,硅片在工具中進(jìn)行處理�����,用于進(jìn)行外延前清洗����。裸硅晶片用虛擬氧化物晶片處理,交替或夾心����,以模擬圖案晶片的情況。為了抵消高水平的污染過程��,采用了多種清洗技術(shù)�����,并與傳統(tǒng)的多罐方法進(jìn)行了比較�。使用的材料是:配備GAMATM濕工作臺的LuCIDTM干燥機(jī)(高頻控制注射)�,KLA-Tencor表面掃描(≥0.12μm檢查)���,低顆粒計數(shù)的裸硅晶片和熱氧化物晶片�。濃度和參數(shù):100:1HF(23oC)����、400:1dHF(23oC)、1:2:50dSC1(50oC和800W)�����、DIO3沖洗(23oC下~5-10ppm)�����。

?

結(jié)果與討論

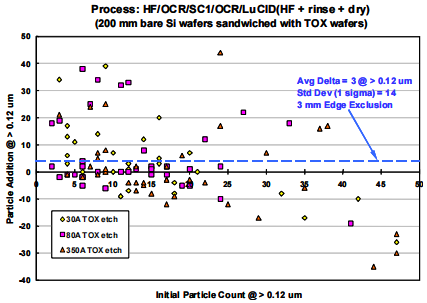

典型的標(biāo)準(zhǔn)工藝是使用高溫的h2預(yù)烘烤來分離晶片上的天然氧化物��,以為外延層沉積準(zhǔn)備表面�。然而,需要較低的溫度來確保這些先進(jìn)的下一代設(shè)備的等溫處理���。在IC制造中�����,晶片通常與氧化物晶片混合或使晶片形成圖案��,并且暴露的硅通常與氧化物或氮化物區(qū)域相鄰��。當(dāng)僅使用裸硅晶片時��,傳統(tǒng)的hf-last工藝也產(chǎn)生了低粒子添加量��;即在0.12μm時���,平均粒子添加量小于40個粒子(圖3)。此外����,外延后缺陷也很低(~1.26缺陷/cm2)。

?

圖3

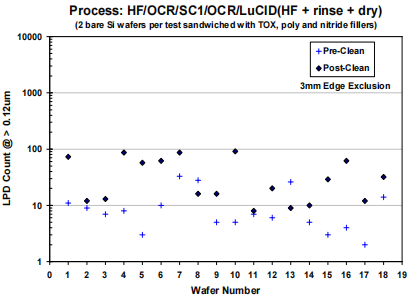

硅晶片被夾在氧化物填充晶片之間���,以模擬典型制造環(huán)境中的圖案晶片���。常規(guī)的HF最后一種工藝(SC1/Rinse/HF/Rinse/Dry)在0.12μm(>1000),高的外延前外延顆粒計數(shù)也導(dǎo)致高的外延后外延缺陷(>30000)��,顆粒缺陷通常被認(rèn)為是外延沉積過程中外延缺陷的成核位點(diǎn)����。傳統(tǒng)的晶片轉(zhuǎn)移方法在由于晶片通過液對空界面而增加硅酸鹽顆粒在硅表面的沉積方面起著重要作用�����。為了抵消硅酸鹽的沉積���,我們測試了兩種不同的方法。因此�����,為了防止晶圓穿過污染物所在并沉積在晶圓表面的液體對空氣界面�����,我們開發(fā)了一種原位工藝����。在干燥器中使用高頻化學(xué)注入來進(jìn)行原位過程,由于晶圓沒有穿過液對空氣界面����,產(chǎn)生了更低的顆粒沉積。圖3和圖4顯示了平均粒子加數(shù)小于50個粒子的結(jié)果。

?

圖4

在臭氧級聯(lián)沖洗(OCR)中化學(xué)生長的氧化物足夠穩(wěn)定和厚度(7-10A)以保護(hù)硅表面免受金屬粗糙化的任何影響����,原位方法的后外延清洗結(jié)果,每個晶片的平均LPD密度約為0.89個缺陷/cm2�,另外表明,hflast缺陷越低���,外延沉積缺陷越低�。

每個不同的清洗配方的結(jié)果在之前都被總結(jié)過��。測試結(jié)果表明���,實(shí)現(xiàn)極低的外延后沉積缺陷,最關(guān)鍵的步驟是在步驟之間不需要晶片轉(zhuǎn)移的原位過程����,為了表征背景氧化物的厚度,測量也作為晶片表面氧含量的指示器�����,同樣重要的是要注意�����,晶片表面的氧含量可以顯著增加晶片上的后外延缺陷的數(shù)量。h-鈍化表面的氧含量越低��,晶片表面的后外延缺陷量就越低���。

? ? ? 溶解臭氧(DIO3)可用于許多不同的過程�,如��;氧化物再生�����、光致抗蝕劑和有機(jī)污染物的去除和前柵極清洗�。這里的臭氧可以用來在高頻清洗后的晶片上重新生長氧化物。在環(huán)境溫度下�����,在不同臭氧濃度的去離子水中����,氧化物厚度與時間的關(guān)系。溶解的臭氧可作為硫-過氧化物混合物(SPM)的替代品��,以有效地去除硅表面中的光刻膠和有機(jī)物。此外���,溶解的臭氧也可以鈍化高頻蝕刻后的表面�����,并被證明是非常有用的�。

? ? ? 在干燥機(jī)中開發(fā)了一種原位hf最后清洗工藝����,并用于預(yù)外延生長,原位清洗的結(jié)果顯示���,比標(biāo)準(zhǔn)的最后高頻工藝有顯著的改進(jìn),原位工藝對消除顆粒沉積有很大影響的原因是硅晶片沒有在hf蝕刻/沖洗/干燥工藝之間穿過液體對空氣的表面��。本研究中進(jìn)行的實(shí)驗(yàn)表明���,使用稀釋化學(xué)品和原位高頻腐蝕/沖洗/干燥工藝產(chǎn)生的缺陷低于標(biāo)準(zhǔn)的多槽高頻最后工藝�,原位清洗后的缺陷與后外延生長缺陷直接相關(guān)�����,清洗后氧含量和顆粒缺陷越低,外延沉積缺陷越低�。