掃碼添加微信����,獲取更多半導(dǎo)體相關(guān)資料

引言

我們?cè)O(shè)計(jì)了一個(gè)帶有真空負(fù)載鎖定的單晶片爐,以克服批量生產(chǎn)和單晶片實(shí)時(shí)處理系統(tǒng)的缺點(diǎn)���。本文詳細(xì)描述了熱源的設(shè)計(jì)概念和熱行為�,討論了熱源配置的理論計(jì)算結(jié)果��。描述了在升溫和降溫期間的晶片溫度表征結(jié)果以及使用熱源的典型工藝結(jié)果��,討論了200毫米直徑硅片在表面等離子體處理過(guò)程中的缺陷產(chǎn)生現(xiàn)象和消除缺陷的方法��,通過(guò)工藝參數(shù)優(yōu)化�����,獲得了無(wú)滑移的RTP工藝結(jié)果���。

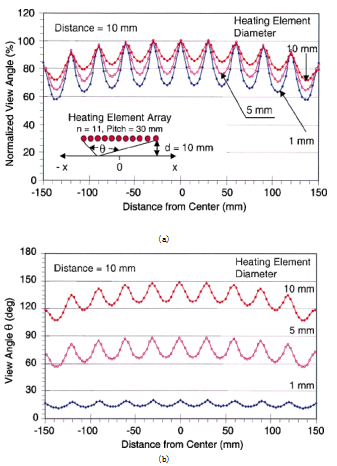

為了簡(jiǎn)單起見(jiàn)����,假設(shè)每個(gè)加熱元件的溫度是相同的����,圖1(a)和1(b)顯示了距離具有三種不同直徑(1、5和10毫米)的加熱元件�����,加熱元件的數(shù)量和間距分別固定在11和30毫米���。

?

?

圖1

在圖1(a)的插圖中�����,隨著加熱元件直徑的增加�����,歸一化視角的變化變小�,絕對(duì)視角變大,具有更大直徑和/或更大加熱元件密度的加熱元件增加了熱源表面積和從觀察平面的視角��,隨著表面積的增加���,通過(guò)輻射交換相同熱量所需的加熱元件溫度變低�����。為了在熱源和晶片中獲得最小的溫度變化���,需要平面熱源,隨著觀察點(diǎn)遠(yuǎn)離加熱元件陣列的中心���,歸一化和絕對(duì)視角減小���。它們也隨著加熱元件和平面之間距離的增加而減少,這表明�����,當(dāng)輻射熱傳遞占主導(dǎo)地位時(shí)�����,具有均勻溫度的有限熱源不能在晶片上提供溫度均勻性。

加熱元件的配置對(duì)熱源以及晶片的溫度均勻性起著重要作用�����,線性或圓形陣列的加熱元件被廣泛用作熱處理設(shè)備中的熱源�����,例如熔爐和RTP系統(tǒng)���。為了在晶片上獲得合理的溫度均勻性,多區(qū)域功率控制和/或晶片旋轉(zhuǎn)機(jī)構(gòu)經(jīng)常用于商業(yè)上可獲得的系統(tǒng)中的熱損失補(bǔ)償�����。

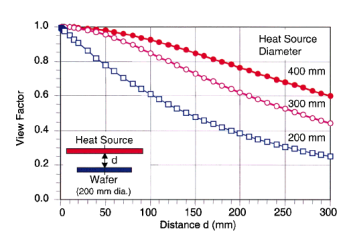

熱源和晶片之間的距離影響通過(guò)環(huán)境氣體以及輻射的熱傳遞效率�。如“熱傳遞機(jī)制”部分所述,在低溫下��,熱源和晶片之間通過(guò)環(huán)境氣體傳導(dǎo)的熱傳遞占主導(dǎo)地位(< 800♀C)����。輻射傳熱在高溫(> 800攝氏度)時(shí)占主導(dǎo)地位,通過(guò)環(huán)境氣體更好的傳熱�,視角因素也是熱源和晶片之間的距離和角度的非常強(qiáng)的函數(shù)��。

?

圖2 將同軸平行磁盤(pán)的因子計(jì)算結(jié)果視為磁盤(pán)大小和磁盤(pán)間距離的函數(shù)

為了估計(jì)輻射熱傳遞的幾何效應(yīng)�����,同軸平行圓盤(pán)的觀察因子被計(jì)算為圓盤(pán)尺寸和圓盤(pán)間距離的函數(shù)�����。一個(gè)盤(pán)的直徑固定在200毫米的硅晶片尺寸���,而另一個(gè)盤(pán)(熱源)的直徑從200毫米變化到400毫米,盤(pán)之間的距離d從5毫米變化到300毫米��。如圖2所示�,隨著熱源直徑的減小和距離的增加,視角因子減小,當(dāng)距離足夠小(< 10毫米)時(shí)���,同軸平行圓盤(pán)之間的視角因子幾乎為1.0���,并且較少依賴于熱源的直徑,更大的均勻熱源在晶片上提供更好的溫度均勻性,但是熱源的尺寸必須實(shí)用��,300 mm的熱源直徑提供了設(shè)計(jì)靈活性��,并考慮到計(jì)算的視角因子值,提供了足夠的輻射熱交換����。

如圖3所示,當(dāng)熱源平面和觀察平面之間的距離較大時(shí)��,視角的變化是逐漸的�����,在保持較小距離的情況下�,在熱源邊緣附近觀察到視角的突然變化,在直徑為10毫米的情況下�,直徑為200毫米的晶圓邊緣(距離中心100毫米)的視角僅比中心的視角小3.5%,保持熱源和晶片之間的距離小對(duì)于提高輻射傳熱效率以及最小化晶片上的視角變化是重要的�����。

為了使用分立加熱元件制造均勻的平面熱源�,評(píng)估了碳化硅熱擴(kuò)散器,因?yàn)樘蓟柙谑覝叵戮哂?/span>4.9 W/mK的高熱導(dǎo)率����,并且在高溫下是熱穩(wěn)定的到2000♀C,它適合作為熱擴(kuò)散器����,它的熱導(dǎo)率比任何其他類型的氣體����,硅和透明熔融石英的典型室溫?zé)釋?dǎo)率分別為1.48和1.4 W/mK�。通過(guò)在分立的加熱元件和硅晶片之間插入具有高導(dǎo)熱率的熱擴(kuò)散器,有望改善硅晶片上的熱流均勻性�����。

圖4(a)和4(b)示出了沒(méi)有熱擴(kuò)散器的螺旋加熱器和具有熱擴(kuò)散器(2mm厚的SiC盤(pán))的螺旋加熱器的紅外圖像����。加熱元件之間的距離-金屬和碳化硅熱擴(kuò)散器保持在2毫米,平均加熱元件溫度估計(jì)為700攝氏度,裸露的螺旋加熱器顯示出非常大的空間溫度,不均勻性而帶有碳化硅盤(pán)的螺旋加熱器(熱擴(kuò)散器)在較低的平均溫度下顯示出更好的溫度均勻性,通過(guò)增加碳化硅盤(pán)的厚度,可以進(jìn)一步提高碳化硅盤(pán)上的溫度均勻性����。因?yàn)楦竦?/span>SiC盤(pán)更有效地?cái)U(kuò)散熱量,通過(guò)結(jié)合使用分立的加熱元件和SiC熱擴(kuò)散器,可以形成處理晶片的接近等溫的環(huán)境

利用兩種不同類型的碳化硅腔����,研究了加熱腔的形狀對(duì)晶片內(nèi)溫度均勻性的影響。一個(gè)腔體由兩塊碳化硅平行板(284毫米270毫米5毫米)構(gòu)成�����,這兩塊平行板由加熱器組件包圍,另一個(gè)空腔由一根內(nèi)部帶有矩形空腔的碳化硅管構(gòu)成。兩個(gè)空腔中碳化硅板之間的距離保持恒定在26毫米�����。

圖6顯示了每個(gè)處理室的功耗與處理室溫度的關(guān)系�����。av-在1150℃時(shí)����,每個(gè)處理室的穩(wěn)態(tài)功耗< 3.5千瓦��。因?yàn)樘蓟枨坏臏囟仁呛愣ǖ?/span>��,在穩(wěn)定狀態(tài)下����,峰值功率需求通常不會(huì)超過(guò)平均穩(wěn)定狀態(tài)功率消耗的兩倍。雙腔海水淡化系統(tǒng)的功率要求�����,配備真空泵的tem即使在1150♀C運(yùn)行時(shí)也小于20 kW�����。

為了研究高溫工藝(> 1000攝氏度)期間的溫度均勻性和熱沖擊,裸硅晶片在800至1150攝氏度的溫度范圍內(nèi)退火1至10次�,硅晶片(直徑200毫米)在預(yù)熱的處理室中在800至900℃的溫度范圍內(nèi)退火,用掃描電鏡研究了硅晶片在常壓退火過(guò)程中產(chǎn)生的晶體缺陷�����,溫度����、壓力、處理時(shí)間��、晶片處理方法和速度的函數(shù)�����。使用60 s的固定單位處理時(shí)間�,通過(guò)重復(fù)60 s單位過(guò)程,總加工時(shí)間發(fā)生變化��,晶片被加工一到五次��。

本研究中使用了兩種類型的末端執(zhí)行器。工藝溫度越高��,滑移線的長(zhǎng)度越長(zhǎng)��,在晶片上觀察到的典型滑移線�,在高于1050℃的溫度下加工五次,滑移線通常在晶片上觀察到晶片與末端執(zhí)行器上的三個(gè)方形墊接觸的邊緣和/或區(qū)域���。

為了減少由晶片到末端執(zhí)行器的熱損失引起的接觸區(qū)域附近的熱應(yīng)力�,我們?cè)O(shè)計(jì)了一種新的帶有三個(gè)小點(diǎn)的末端執(zhí)行器(類型B)��,通過(guò)目視檢查和x光形貌�,在800至1150℃的溫度范圍內(nèi),對(duì)晶片進(jìn)行五次處理����,每次處理60 s�����,沒(méi)有觀察到滑移線���。