掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

本文講述通過設(shè)計(jì)���、制造和測試了一種高功率硅多芯片白LEDPKG��。該封裝由鋁層涂層反射杯��、微孔硅基和微透鏡組成����。與最傳統(tǒng)的單片LEDPKG相比��,多片白LEDPKG在成本�����、密度、尺寸��、熱阻和光效率方面具有諸多優(yōu)點(diǎn)���。經(jīng)過數(shù)值分析,采用簡單的MEMS技術(shù)制備了9mmX9mm�����、0.65mm尺寸的硅基多芯片LEDPKG����。

基于多芯片發(fā)光二極管封裝,實(shí)現(xiàn)了晶圓級制造和封裝技術(shù)����。它不僅可以解決傳統(tǒng)裝結(jié)構(gòu)的問題,而且可以極大地提高發(fā)光二極管封裝的光學(xué)性能����。然而,對半導(dǎo)體制造工藝的大量研究����,硅基發(fā)光二極管封裝具有陣列封裝可擴(kuò)展、熱阻小、可批量生產(chǎn)��、成本低等優(yōu)點(diǎn)�。在這項(xiàng)研究中,新的硅基多芯片封裝進(jìn)行了研究�,并制作了厚度為0.65的9mm×9mm封裝陣列,確定了優(yōu)化的芯片間距�����。

本文的目的是實(shí)現(xiàn)了優(yōu)化高效的白色LED封裝,通常綠色芯片的亮度要低于藍(lán)色和紅色芯片����。所以2個(gè)綠色芯片排列在一個(gè)空腔中。鋁的視覺波長反射率較好(參考值超過80%)���。涂在反射面上,但由于銅與硅相比具有優(yōu)越的熱特性�,因此銅熱溝位于所有芯片的下方�����。圖1為基于硅制造技術(shù)的多片片白色LED封裝示意圖�。

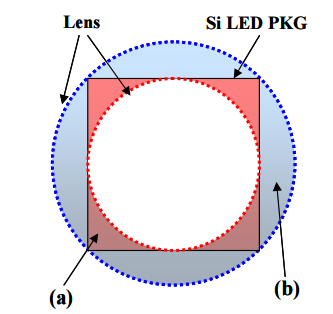

在圖2中,當(dāng)透鏡為內(nèi)切圓和周圓形狀時(shí)�����,光學(xué)損失分別發(fā)生了(a)和(b)的平均面積。對于內(nèi)切圓(a)�,其空腔與透鏡之間的填充系數(shù)必須低于矩形透鏡,無論腔長度和透鏡直徑如何��,其填充系數(shù)始終為0.785��。包裝中的高填充系數(shù)可以通過降低光學(xué)損耗來提高LED的提取效率����,對于周圓形的(b)�,它也有一些缺點(diǎn):首先,周圓的大小大于空腔的面積���,由于其尺寸�,LED包裝的填充系數(shù)減小����。這意味著可以位于相同尺寸的芯片更少,它會導(dǎo)致整個(gè)LED封裝的亮度降低�����,是固態(tài)照明應(yīng)用的嚴(yán)重問題;其次�,它必須具有較低的光學(xué)效率,通常���,從LED芯片中提取的光在從LED封裝中提取之前�,會在LED封裝中經(jīng)歷多次反射�����,在反射過程中����,圖2中(b)部分位于透鏡和腔之間的區(qū)域有助于降低光學(xué)效率。

?

圖2 圓形透鏡的光學(xué)損耗示意圖

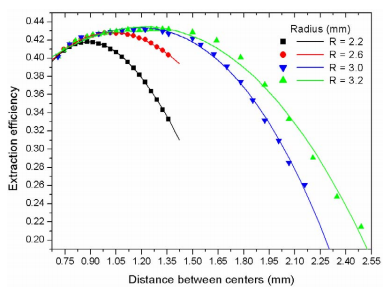

為了具有較高的光學(xué)效率����,我們優(yōu)化了反射器寬度、反射器厚度和芯片與芯片之間的距離�����,采用商業(yè)三維模擬方法進(jìn)行數(shù)值分析�����,選擇了反射器寬度5.9mm、反射器厚度0.38mm和芯片間距離0.9mm的程序�,這個(gè)值被認(rèn)為是幾何限制。圖3�����、圖4為計(jì)算得到的仿真結(jié)果��。

?

圖3仿真結(jié)果是提取效率與中心間距離的關(guān)系

從溫度的角度來看����,它是通量����、波長、正向通道電壓���、壽命等LED芯片效率的關(guān)鍵參數(shù)�����。通過熱阻參數(shù)估算芯片內(nèi)部溫度�����,在多片白色LED封裝的情況下����,多個(gè)LED芯片排列在有限的空間內(nèi)。所以芯片陣列是更重要的參數(shù)與傳統(tǒng)的離散LED封裝相比����,熱阻是指設(shè)備上的溫度升高與功耗的提高之比。

在傳統(tǒng)的單片機(jī)LED封裝情況下����,通電的點(diǎn)是升高溫度的同一點(diǎn),但在多片白LED封裝中�����,施加電能的點(diǎn)是升高的溫度點(diǎn)���。因此�,重新定義了多芯片封裝中的熱阻性�,封裝上的消耗,芯片溫度升高�。本文對紅、綠��、綠、藍(lán)籌股分別采用0.9W�、0.45W、0.45W和0.2W的功率��,經(jīng)商用三維模擬程序的數(shù)值分析����,紅芯片的熱阻最大,為6.2℃/W����。

在參數(shù)研究中,選擇芯片對芯片的距離�、封裝厚度�����、封裝寬度和熱界面材料(TIM)作為有效因素�����,根據(jù)光學(xué)提取效率設(shè)計(jì)結(jié)果�,確定參數(shù):芯片到芯片的距離為0.9mm,反射杯厚度為0.35mm����,包裝寬度為9mm��。經(jīng)過光學(xué)和熱分析�,設(shè)計(jì)了厚度為9mmx9mm�、厚度為0.7mm的硅基多芯片LED封裝。該包由1個(gè)腔內(nèi)的4個(gè)芯片(1個(gè)紅色��,2個(gè)綠色��,1個(gè)藍(lán)色)組成����。2個(gè)綠色芯片平行連接?���?偣灿?個(gè)口罩用于制造。在頂部電極上的陽極和陰極都選擇了金層��,該層用于芯片模具的連接�����,除電極外,頂表面均涂有鋁層�,以提高反射率。為實(shí)現(xiàn)硅基多芯片LED封裝的簡化制作工藝�,該工藝包括兩種晶片工藝,一種是基底工藝�,另一種是反射杯工藝。

基底襯底的制造從<100>硅片開始�����。第一步是使用ICP設(shè)備對底墊�、溝槽和通孔進(jìn)行干蝕刻。切口深度分別為20微米���、150微米和280微米(a����、b�、c)。通孔直徑為80um����。采用氧化工藝在蝕刻的晶片上涂覆氧化物����。此步驟使絕緣層變?yōu)?d)�。鈦/金的一層被濺射出來作為種子層�����。在此沉積過程之后��,銅是電鍍層���,以進(jìn)行互連(e)����。拋光工藝(f)后��,在頂表面沉積鋁層�,以提高反射率(g)。下一步是Al��,Au層圖案過程��。金屬層采用標(biāo)準(zhǔn)光刻法繪制圖案��,并在Al/Au蝕刻溶液(h)中進(jìn)行濕式蝕刻�����。基底物過程的最后一步是Au/Sn圖案化過程�����。該過程用于與基底和反射杯基底的共晶粘合���。

反射杯工藝從<100>硅片開始�,其上有1500A厚度的氮化硅薄膜�。第一步是使用THAH(四甲基氫氧化銨)溶液對硅(硅)進(jìn)行各向異性濕蝕刻。切口深度為350μm(a����、b)。Ti/Au層被蒸發(fā)為共晶粘合層(c)��。最后一步是提高反射率的金屬沉積過程��。根據(jù)該具有反射率的沉積過程反射器�����,在所有波長下都實(shí)現(xiàn)了70%以上����。這個(gè)結(jié)果如圖13所示。最后���,圖14顯示了已實(shí)現(xiàn)的多芯片LED軟件包�����。

?

結(jié)果

建立了由鋁涂層硅反射器���、通孔直徑80um、散熱熱溝組成的多芯片LED封裝的新概念���,作為適合固態(tài)照明應(yīng)用的結(jié)構(gòu)�����,我們獲得了9mmx9mm與0.65厚的包裝�����。該封裝技術(shù)是采用簡單的晶圓級封裝技術(shù)來實(shí)現(xiàn)的���,在模擬中��,該新型硅封裝的熱阻值約為4~5K/W���,該結(jié)果可與其他高功率LED封裝相媲美。