掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

引言

隨著對(duì)世界能源環(huán)境問題的關(guān)注增加�����,對(duì)可再生能源太陽能發(fā)電的期待也越來越高�。 在停滯的世界經(jīng)濟(jì)中,太陽能電池相關(guān)產(chǎn)業(yè)備受關(guān)注��。

作為太陽能電池的評(píng)價(jià)基準(zhǔn)���,不僅是制造成本��,效率和可靠性(耐久性)也是重點(diǎn)��。 綜合判斷�,也有預(yù)測(cè)稱,如果晶體基板的供給體制完備��,晶體硅太陽能電池的優(yōu)勢(shì)不會(huì)輕易崩潰����。 晶體硅系太陽能電池已經(jīng)有很長(zhǎng)的實(shí)績(jī),看起來在技術(shù)上已經(jīng)完成����,但是通過基板的薄膜化實(shí)現(xiàn)的低成本·省資源化、表面反射率降低以及p/n結(jié)形成法的改善帶來的效率提高等改良現(xiàn)在也在穩(wěn)步進(jìn)行����。

?

實(shí)驗(yàn)

通過濕法工藝對(duì)太陽能電池用硅進(jìn)行表面處理��,并通過降低表面反射率來提高高效晶體硅太陽能電池的效率�。 為了解決這樣的問題,即在400-1100 nm波長(zhǎng)范圍內(nèi)���,原始硅平坦襯底的反射率非常高�����,平均約為40%����,因此,由于反射而產(chǎn)生大的損失����。 為了解決在應(yīng)用于太陽能電池時(shí)的工藝成本問題,盡管可以通過施加折射率不同的多層膜涂層(例如光學(xué)部件)來降低反射率�。

在這種情況下,采用了在硅表面上施加粗糙形狀并施加單層涂層(例如氮化硅膜和二氧化鈦膜)的技術(shù)�。 采用凹凸結(jié)構(gòu)的面,具有光限制效果����,稱為紋理面。 在單晶硅的情況下���,由于(111)面是化學(xué)穩(wěn)定的����,因此通過利用該面容易通過化學(xué)處理暴露的事實(shí)來獲得紋理面�。 具體地,通過將(100)面的硅晶片浸入堿性液體中��,形成由(111)面構(gòu)成的金字塔結(jié)構(gòu),如圖1所示���。

通過這種表面粗糙結(jié)構(gòu)��,實(shí)現(xiàn)了良好的光限制效果����。 作為成本上有利的濕法��,存在酸法�����,但是由此獲得的表面的反射率不是足夠低���。 為了解決這一問題,我們開發(fā)了一種使用金屬催化劑的新方法���。此方法的基礎(chǔ)是用含有氧化劑的氫氟酸溶液進(jìn)行蝕刻處理����。 此時(shí)�����,如果將金屬催化劑施加到硅表面,則在其附近加速氧化/溶解反應(yīng)�。 因此,可以根據(jù)催化劑的分布在任何表面上形成不均勻結(jié)構(gòu)�,而不管晶面如何。

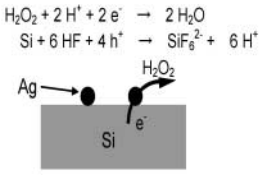

具體處理如下�。 ①在硅表面化學(xué)鍍銀微粒。 將硅襯底在室溫下浸入溶解高氯酸銀和氫氧化鈉的水溶液中約20分鐘�。 通過該處理,在硅表面上隨機(jī)沉積尺寸約為30-100 nm的銀顆粒�。 ②以銀粒子為催化劑的蝕刻。 為了解決以下問題:當(dāng)使用氫氟酸和過氧化氫溶液的混合溶液進(jìn)行濕法蝕刻幾分鐘時(shí)���,當(dāng)不附著銀時(shí)�,蝕刻幾乎不進(jìn)行�,但是當(dāng)存在銀時(shí),在硅中產(chǎn)生孔�����,通過銀的催化作用進(jìn)行蝕刻����。 ③堿處理��。 ④硝酸處理��。 這是為了溶解和去除銀顆粒而進(jìn)行的�����。 在這一連串的工序中���,最重要的是②和③工序。 在使用銀作為催化劑的蝕刻工藝中���,過氧化氫的還原反應(yīng)通過催化劑的作用在銀上進(jìn)行���,并且電子從硅中提取�����。 結(jié)果��,硅被氧化并溶解在氫氟酸中。 這是以銀為催化劑形成織構(gòu)結(jié)構(gòu)的基本反應(yīng)�。

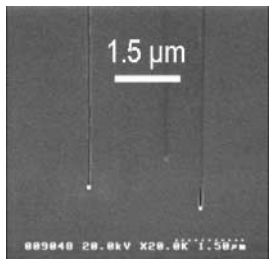

通過以上處理形成的紋理結(jié)構(gòu)的SEM圖像如圖2所示。 由于暴露表面的晶體取向因多晶晶粒而不同而形成的不規(guī)則形狀盡管在形狀上存在差異�����,但是可以在整個(gè)表面上形成不規(guī)則結(jié)構(gòu)。

?

圖3

如圖3所示����,銀作為催化劑,電子從硅轉(zhuǎn)移到過氧化氫�,在與銀接觸的部分發(fā)生硅的氧化和溶解。最近���,我們進(jìn)一步發(fā)展了這種方法����,用聚合物珠的自排列單分子膜做掩膜�,中間加催化劑的方法,也成功地形成了規(guī)則的紋理結(jié)構(gòu)�����。 通過該方法獲得的表面表現(xiàn)出比隨機(jī)不規(guī)則結(jié)構(gòu)的表面更低的反射率���。

?

圖4

如圖4所示����,形成了細(xì)孔,在細(xì)孔的頂端可以看到銀顆粒[2�����,3]�����。 在這種蝕刻過程中�����,如圖3所示���,通過使用銀作為催化劑���,在與銀接觸的部分中發(fā)生硅的氧化和溶解。 孔的形成意味著銀顆粒和硅在該過程中保持接觸����。 這里有趣的是,將銀細(xì)粉浸泡在氫氟酸和雙氧水的混合液中��,很快就會(huì)溶解。 ?

通過觀察存在于如圖4所示的直孔底部的顆粒���,明確了使用球形顆粒來形成直孔的重要性。 當(dāng)使用與銀相同的方法在硅上沉積鉑顆粒時(shí)���,如圖5(a)所示����,由小顆粒組成的顆粒沉積在硅上�����。 在這種情況下����,如果用氫氟酸和過氧化氫的混合液體處理,則在硅中形成孔�。 從這種情況下的截面SEM照片可以看出,形成了如圖5(b)所示的螺旋孔�����,這表明鉑顆粒在螺旋旋轉(zhuǎn)的同時(shí)沉入硅內(nèi)��。?螺旋孔的形成被認(rèn)為是由于鉑顆粒上的局部結(jié)構(gòu)的差異�,導(dǎo)致硅的氧化和溶解速度的差異���,從而產(chǎn)生旋轉(zhuǎn)運(yùn)動(dòng)。為了解決在晶體硅基太陽能電池的制造中需要從晶錠切割(切片)襯底的步驟的問題����。

在該方法中,使用使用磨料顆粒的線切割����,但是由于該方法是機(jī)械加工,因此產(chǎn)生大的切割余量(卡洛斯)�����,并且難以將諸如多晶的易碎基材切割成200μm或更小的厚度���。

如上所述�,我們發(fā)現(xiàn)只有在與貴金屬接觸的部分才會(huì)發(fā)生硅的溶解�,因此我們想到如果讓線狀貴金屬接觸,是否可以應(yīng)用于硅的切片呢���? 出于這種想法��,我們還致力于電化學(xué)硅切片的研究[5]�����。 雖然到目前為止還沒有達(dá)到切割襯底的程度�,但是已經(jīng)成功地在硅錠上形成了細(xì)槽����。

溝槽形成的例子如圖6所示。 根據(jù)這個(gè)結(jié)果�,可以確認(rèn)以下兩個(gè)特征。 通過使用超細(xì)貴金屬線作為催化劑獲得約50μm的切割線���。有可能用卡洛斯切片����。 可以通過同時(shí)使用多個(gè)催化劑絲來進(jìn)行切片�����。

目前�����,凹槽形成速度約為0.4-0.6 mm/h,與實(shí)際使用水平(約15 mm/h)相比相當(dāng)慢��。 用我們的方法形成凹槽速度慢的主要原因是細(xì)凹槽內(nèi)蝕刻溶液的交換速度慢��。 在目前的情況下��,在液體和金屬絲都保持靜止的狀態(tài)下進(jìn)行處理���,并且考慮到如果通過改進(jìn)這一點(diǎn)使得能夠更換孔中的液體��,則可以實(shí)現(xiàn)高速處理�����,并且已經(jīng)開始進(jìn)行處理�����。

?

討論和總結(jié)

在以開發(fā)硅表面紋理技術(shù)為目標(biāo)的研究過程中���,發(fā)現(xiàn)了貴金屬沉入硅內(nèi)的意外現(xiàn)象。 這一發(fā)現(xiàn)對(duì)我們來說也是一個(gè)巨大的驚喜���。 作為將該現(xiàn)象應(yīng)用于太陽能電池的研究�����,如上所述���,已經(jīng)發(fā)展到更先進(jìn)的紋理結(jié)構(gòu)的形成和切片技術(shù)的應(yīng)用�����。 催化劑顆粒和導(dǎo)線對(duì)硅的溶解現(xiàn)象可能應(yīng)用于太陽能電池以外的領(lǐng)域。 如果能夠?qū)⒔饘偬畛涞焦柚行纬傻木€性細(xì)孔中��,半導(dǎo)體內(nèi)部的電氣布線將成為可能�,有望有助于半導(dǎo)體元件的三維安裝。

此外����,如果螺旋孔可以填充有金屬,則可以將電線圈結(jié)合到半導(dǎo)體元件中���,并且可以預(yù)期將其應(yīng)用于新的半導(dǎo)體器件���。 還有很多其他的似乎有這樣的可能性。 孔形成的現(xiàn)象可以看作是最近備受關(guān)注的各種金屬和半導(dǎo)體材料的納米線和納米線圈形成的逆過程�����,現(xiàn)象本身就很有意思。?