掃碼添加微信��,獲取更多半導體相關資料

引言

? ? ? 半導體的制造以硅晶圓為起點��,經(jīng)過形成前工序的晶體管的FEOL��,插頭形成的MOL����,以及連接晶體管作為電子電路發(fā)揮作用的布線工序的BEOL�����,形成器件芯片��,在后工序中��,將芯片進行個片化后進行封裝,完成����。隨著芯片的高性能/低電力化,工藝變得復雜化��,僅前工序就已經(jīng)達到數(shù)百工序��,其中約1/4~1/5被清洗工序所占據(jù)����。特別是在FEOL中,1970年開發(fā)出了組合高純度藥品使用的RCA清洗�,現(xiàn)在也被廣泛使用。在本文中����,為了在半導體制造中的平坦化工藝,特別是在形成布線層的工程中實現(xiàn)CMP后的高清潔面���,關于濕法清洗所要求的功能和課題����,關于適用新一代布線材料時所擔心的以降低腐蝕及表面粗糙度為焦點的清洗技術(shù)�����,介紹了至今為止的成果和課題,以及今后的展望�。

?

清洗的原理和機理

? ? ? 在22 nm附近作為工藝上無法跨越的障礙,其技術(shù)動向的變遷如圖1所示���。在此期間�����,在清洗中�����,金屬雜質(zhì)濃度以及殘留粒子數(shù)以及尺寸的降低,此外��,這些檢查持續(xù)要求提高出靈敏度等��。另外����,在銅配線的CMP中,在阻擋金屬的研磨漿料中添加了特定的pH以及氧化還原電位作用的BTA(1���,2�����,3―Benzotriazole)或者其衍生物等的防腐蝕劑����,在研磨中在銅表面形成如圖2所示的保護膜,抑制其腐蝕��,另一方面也成為基板表面如圖3所示作為有機殘渣殘留的一個原因��。因此���,在CMP后清洗中�����,除了以往以下①~③的功能外��,在尖端設備的清洗技術(shù)中���,為了應對新材料的應用和布線的細微化,需要抑制電偶腐蝕和表面粗糙度���,并且為了提高清洗后的表面穩(wěn)定性�,需要形成均勻的表面保護膜等新的④功能。(①粒子去除②金屬離子去除③有機殘渣的溶解④表面·界面控制)

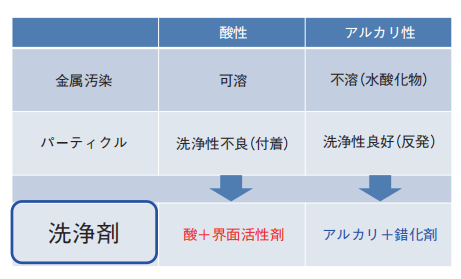

? ? ? 一般來說��,在酸性溶液中���,金屬離子的去除性很好�,但顆粒的去除性很低�。另外,在堿性溶液中�,雖然顆粒的去除性很好,但金屬離子作為氫氧化物等析出�����,與基板表面形成化學結(jié)合�,難以去除。因此����,如圖4所示���,通常在酸性溶液中以控制表面電位為目的添加了表面活性劑��,在堿性溶液中為了防止金屬離子的析出而添加了絡合劑�。并且,為了溶解去除有機殘渣���,還進行了添加使不溶性有機殘渣可溶化的成分等的努力��。

?

圖4 清洗洗基本設計

?

與尖端裝置相對應的清洗技術(shù)

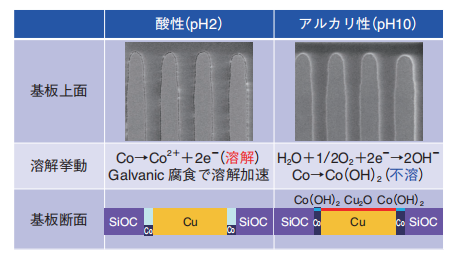

? ? ? 將鈷作為銅配線的阻擋金屬使用的配線基板��,分別浸入酸性溶液(pH=2)以及堿性溶液(pH=10)后進行表面觀察的結(jié)果如圖7所示���。在酸性溶液中,銅以及鈷都容易溶解�,但是由于銅以及鈷電接觸,所以只有電位低的鈷會選擇性地溶解����。另外,在堿溶液(pH=10)中�����,由于鈷的表層變成不溶性的氫氧化物�����,形成表面保護層,所以抑制了電偶腐蝕�����。在堿溶液中�,雖然溶解了含有過渡金屬的兩性元素類,但是在形成溶解度低的氫氧化物Ma(OH)b之后�,由于過剩的氫氧化物離子(OH―)變成[Ma(OH)b+1],再溶解�����,所以與酸性溶液相比��,溶解速度是壓倒性的慢。這個結(jié)果,在堿性中��,由于相對抑制了腐蝕,所以在尖端世代的微細布線層中主要使用堿性洗滌劑。

?

圖7 通過浸漬溶解阻擋金屬

? ? ? 向溶液中的金屬施加氧化及還原方向的電位時,電解電流的絕對值的對數(shù)相對于電位的曲線圖為塔菲爾曲線圖����,測定系統(tǒng)及堿溶液中的銅和鈷�����、釕的測定結(jié)果如圖8所示���。銅與鈷相比���,釕與銅相比,分別位于高電位側(cè)�,暗示了通過接觸引起電偶腐蝕的可能性。因此�,通過對表面的氧化膜、有機層的厚度及pH等進行最優(yōu)化����,使各電位重疊成為可能,抑制電偶腐蝕成為可能����。

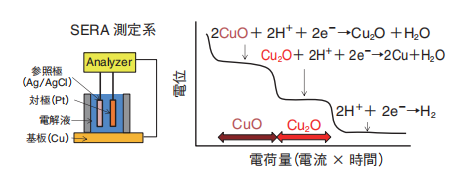

? ? ? 為了分析銅的表面氧化膜,使用SERA的測量例子如圖9所示��。通過在電解液中對清洗后的基板進行連續(xù)的電化學還原����,可以確認在銅表面形成的氧化膜從銅界面開始依次為氧化銅(Ⅰ)和氧化銅(Ⅱ)。另外,還可以根據(jù)電荷量和各密度推算出各自的金屬氧化膜厚度��。由氧化銅(Ⅰ)進行氧化生成氧化銅(Ⅱ)后提供一種堿性洗滌劑��,其具有產(chǎn)生局部電池形成和膜應力變形等的可能性��,并且在洗滌后形成均勻的氧化銅(Ⅰ)���。

?

圖9 通過SERA分析氧化銅膜

? ? ? 由于銅布線的微細化���,構(gòu)成布線的銅晶粒也在微細化。因此����,每個晶粒的比表面積也在增加,擔心晶界的蝕刻會導致表面粗糙度的增加����。圖11顯示了用蝕刻特性不同的洗滌劑處理后的AFM圖像。對晶界的蝕刻作用增強后�����,表面粗糙度(RMS)有增加的傾向�,因此需要充分考慮蝕刻特性的洗滌劑的功能設計�。

? ? ? 如圖13所示����,氧化銅(Ⅰ)在表面不均一的狀態(tài)下����,在表面吸附水形成液膜時,由于從環(huán)境中溶解的氧的濃度不同�����,形成局部的濃淡電池�����,由此促進了氧化銅(Ⅱ)的異常成長�,這是其主要原因之一。

?

總結(jié)

? ? ? 從2000年代初���,各半導體廠商作為形成銅布線層的工程導入CMP以來��,已經(jīng)過了近20年��。在此期間��,當初200毫米的晶圓也增加到300毫米�,表面的平坦性控制在數(shù)十nm以下等,通過研磨/清洗裝置��,CMP相關部件�����,漿料����,清洗液以及工藝技術(shù)的復合集成,實現(xiàn)了驚人的進化���。另一方面����,當初的寬幅布線在現(xiàn)在的最小線寬下也低于30 nm�����,與布線的信號傳送的高速化����、表皮效果相結(jié)合����,研磨��、清洗后的表面需要nm級的平坦性?�,F(xiàn)在���,將2020年及之后納入視野,BEOL工程中的布線及阻擋金屬的各材料迎來了變革的時刻����。在工藝開發(fā)、最優(yōu)化中�����,根據(jù)以往的“經(jīng)驗和直覺”的隱含知識����,根據(jù)物理、化學的原理原則��,將計劃法和多變量解析等適當組合����,導出最優(yōu)解被要求���。并且,通過應用了與Deep Learning的AI技術(shù)組合的化學/材料����、信息學等的材料設計,可以期待性能的進一步提高�����。今后在半導體及CMP的各技術(shù)領域中的進一步發(fā)展���。