掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

在半導(dǎo)體器件的制造過程中���,由于需要去除被稱為硅晶片的硅襯底上納米級的異物(顆粒)�����,1/3的制造過程被稱為清洗過程��。在半導(dǎo)體器件中��,通常進(jìn)行RCA清潔��,其中半導(dǎo)體器件以一批25個環(huán)(盒)為單位��,依次浸入氨水����,過氧化氫溶液����,鹽酸等加熱的化學(xué)品中。然而,最近�,為了降低環(huán)境負(fù)荷的目的和半導(dǎo)體器件的多品種化,需要片葉式的清洗方法�,噴射純水的清洗工序正在增加。 在單片式清洗中��,超聲波振動體型清洗裝置是一種有效的清洗方法�,目前已被許多工藝所使用���。通過超聲波振動器的清潔是通過從超聲波振動器向純水施加超聲波振動來加速水分子的清潔方法�����。

本方法的目的是利用頻率在5MHz-10MHz的超聲波振動體技術(shù)��,達(dá)到下一代半導(dǎo)體器件清洗技術(shù)的目標(biāo)�����。我們使用樣品基板��,在硅晶片上涂覆直徑為1μm的聚苯乙烯膠乳(PSL)顆粒�,對超聲波振動型清洗裝置的清洗能力進(jìn)行了驗(yàn)證�����。

?

實(shí)驗(yàn)

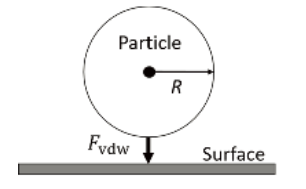

PSL顆粒附著模型:圖1顯示的是附著在基板上的聚乙烯膠乳(PSL)粒子的模型。當(dāng)亞微米的PSL顆粒粘附到襯底表面時���,范德華力����、重力��、液體交聯(lián)力��、靜電量和雙電層的排斥力作用在PSL顆粒上��,但是范德華力被認(rèn)為是PSL顆粒粘附到硅晶片的主要因素���。PSL顆粒的附著力由式1給出�。

?

圖1 PSL粘附模型

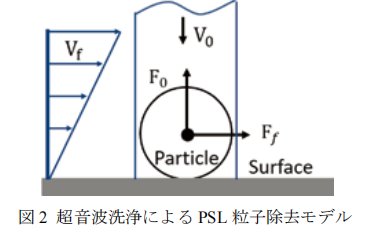

超音波洗浄裝置:粘附在硅基板上的PSL粒子的去除模型如圖2所示�����。當(dāng)僅考慮流體動力學(xué)的作用時�����,通過超聲波振動型清洗,晶片上的PSL顆粒被從沖擊壓力接收的力和輻射流的流體阻力去除��,并且僅考慮來自剪切力的輻射流��。

?

?

圖2 通過超聲波清洗除去PSL粒子的模型

洗浄實(shí)驗(yàn):對超聲波振動體型清洗的輸出功率和清洗力之間的關(guān)系進(jìn)行了定量調(diào)查的實(shí)驗(yàn)���。 在實(shí)驗(yàn)中�����,使用了圖5所示的超聲波振動型清洗機(jī)。超聲波振動體型清洗是在從噴嘴尖端射出的流水上疊加超聲波進(jìn)行清洗的點(diǎn)狀流水式��。作為特征���,由于是流水型�,顆粒不會再粘附�����,并且由于頻率高�����,可以去除亞微米的顆粒。此外�,由于輸出低,因此可以通過調(diào)節(jié)對裝置的低損壞和輸出來改變?nèi)ノ哿Α?/span>

圖6是實(shí)際清洗污染樣品基板的情況�。將硅晶片安裝在旋涂機(jī)上,以50min-1的轉(zhuǎn)數(shù)旋轉(zhuǎn)�����,并從超聲波振動器清潔裝置的噴嘴從其上噴射����。然后,在1500min-1的轉(zhuǎn)數(shù)下進(jìn)行旋轉(zhuǎn)干燥30秒���。

在清洗評價中���,在用超聲波振動體型清洗裝置清洗前后,對PSL顆粒的數(shù)量進(jìn)行計數(shù)���,并求出去除率�����。為了調(diào)整附著力�����,將樣品基板的烘烤溫度設(shè)定為90℃�、100℃、110℃3個水平����,進(jìn)行15分鐘。另外����,超聲波振動體型清洗裝置的輸出為0到40kW的5個水準(zhǔn)。

圖7中針對超聲波清洗裝置輸出的PSL粒子的除去顯示比率���。在沒有附加超聲波的輸出功率0W時,去除率都很低�,PSL粒子完全沒有被去除。對于10W或更高的超聲波輸出���,在90℃的烘烤溫度下��,無論輸出如何�����,去除率都在90%或更高�,并且去除率隨著輸出的增加而略微增加。在100℃的烘烤溫度下�����,10W為47%��,20W為85%�����,30W以上為約100%����。在烘烤溫度為110℃的情況下,無論輸出功率如何���,去除率都不到10%��,只有在輸出功率為20W時����,去除率才超過10%�����。

?

?

圖7 相對于超聲波清洗裝置輸出的PSL粒子的去除率

?

總結(jié)

從計算中得到的除去力和實(shí)驗(yàn)結(jié)果100℃時的除去率的比較結(jié)果如圖8所示。除去力的確認(rèn)是在超聲波振動體清洗裝置的輸出功率為30W時��。除去率具有與計算出的除去力相同的上升趨勢�����。因此���,超聲波的振幅通過超聲波清洗機(jī)的輸出而變大����,從而超聲波的能量也變大��。也就是說�����,水分子的沖擊壓力由于能量的增加而增加��,并且洗滌力增加��。去除率的上升趨勢與計算出的去除力基本一致��。