掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

引言

在當(dāng)今最先進(jìn)的科學(xué)和技術(shù)領(lǐng)域中�,有許多需要以原子級的順序控制形狀的表面。例如���,可以舉出下一代半導(dǎo)體晶圓����,用于同步輻射的X射線反射鏡����,用于軟X射線光刻的成像的非球面鏡等��。然而����,在傳統(tǒng)的加工技術(shù)中����,還沒有找到能夠應(yīng)用于這些工件并實現(xiàn)所需性能的加工方法。本方法是利用分散在超純水中的微細(xì)粉末粒子表面和加工物表面之間的化學(xué)反應(yīng)的超精密加工法��。該方法是利用在加工液中與加工物表面相對的旋轉(zhuǎn)球產(chǎn)生的超純水的流動����,將微細(xì)粉末粒子供給到加工物上的規(guī)定場所�����,使微細(xì)粉末粒子和加工物表面之間產(chǎn)生化學(xué)性的結(jié)合狀態(tài)�����,并且���,根據(jù)該流動�����,從加工物表面除去微細(xì)粉末粒子時��,粉末粒子表面帶走加工物表面原子��,從而進(jìn)行加工���。

?

實驗

EEM采用的是將與加工物表面具有反應(yīng)性的微細(xì)粉末粒子懸浮在超純水中的加工液�。但是�,在本研究中,為了純粹地評價加工液中的溶解氣體的影響��,觀察了在不含微細(xì)粉末粒子的超純水中產(chǎn)生的現(xiàn)象��。圖1是實驗中使用的裝置的概略�。實驗裝貴與此前報告的EEM加工裝置相同,由與試料表面相對配置了聚氨酯制旋轉(zhuǎn)球的水槽和溶解氣體濃度控制部構(gòu)成����。試料使用比電阻為10Ωcm的p型Si(100)。溶解氣體濃度控制部通過泵在超純水循環(huán)的流路內(nèi)設(shè)置氣體交換膜�,通過使高純度氮氣在氣體交換膜的外部流動���,超純水中的溶解氧被氮氣取代,并且通過將外部抽空����,可以去除包括溶解氧的全部溶解氣體。

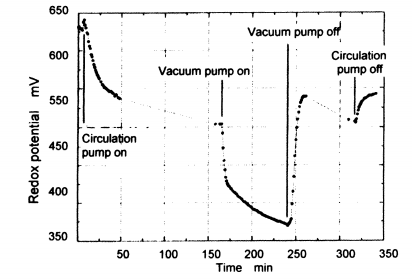

圖2是為了了解本裝置的溶解氧的除去特性��,測量水槽中超純水的氧化還原電位變化的一個例子���。氧化還原電位的減少是超純水中的溶解與存氧濃度的減少相對應(yīng)��。實驗進(jìn)行脫溶存氧處理約4小時���,在氧化還原電位的減少完全飽和的狀態(tài)下進(jìn)行。

?

圖2 從超純水中去除溶解氧過程中氧化還原電位的變化?

另外��,實驗后的試料表面的觀察���,由于表面形成的氧化膜是透明的,所以包含氧化膜的形狀測定是在表面蒸鍍A1后進(jìn)行的����,氧化膜向深度方向的生長的觀察是在用稀氟酸清洗試料�,除去Al膜及形成的氧化膜后進(jìn)行的�。

?

結(jié)果和討論

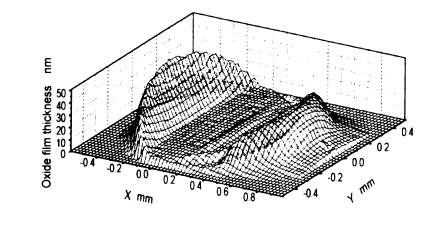

條件1,即使用沒有進(jìn)行脫氧處理的超純水的實驗結(jié)果得到的試料表面形狀如圖3所示��。聚氨酯旋轉(zhuǎn)球的旋轉(zhuǎn)方向為圖中從左到右(以后����,沒有特別記錄條件的情況下,旋轉(zhuǎn)方向為從左到右)��。圖3(是在表面蒸鍍Al 02μm進(jìn)行測量的結(jié)果����,表示包含氧化膜的表面形狀。另外�����,(b)是用稀氟酸清洗���,除去形成的氧化膜后測量的表面形狀��。以未處理部分(未產(chǎn)生表面氧化的區(qū)域)為基準(zhǔn)����,從(a)(b)兩圖的差中求出氧化膜厚分布的如圖4所示。根據(jù)該圖可知���,在Si(100)表面上��,在流動的入口側(cè)形成了厚度約45nm�����,出口側(cè)形成了厚度約30nm的氧化膜�����。

?

圖4 在溶解氧含量為9ppm的超純水處理硅(100)表面氧化層的膜厚度分布

從圖中可以看出��,在溶解氧量在10ppb以下的超純水中�,沒有觀察到伴隨氧化的形狀變化��。另外�����,在使用進(jìn)行真空脫氣處理的條件3的超純水的實驗中也得到了同樣的結(jié)果�。這些結(jié)果顯示��,氧化膜形成時起作用的氧化物質(zhì)是液體中的溶解氧。另外�����,可以說���,在EEM加工中看到的極高速的氧化����,如果能夠充分除去加工液中的溶解氧�,也可以完全抑制。

根據(jù)實驗結(jié)果��,氧化膜形成于流的入口側(cè)和出口側(cè)�,其區(qū)域與旋轉(zhuǎn)球·試料間的流動狀態(tài)密切相關(guān)。因此�,數(shù)值性地求出旋轉(zhuǎn)球·試料間產(chǎn)生的流動,調(diào)查了與氧化區(qū)域的對應(yīng)�。旋轉(zhuǎn)球產(chǎn)生的流動,有必要使用彈性流體潤滑理論進(jìn)行解析��。另外���,在本研究中�����,除了最大壓力為106Pa左右的低壓力之外����,由于有必要正確處理流動的分布,因此也考慮了隨著流動出口部的流動路徑的擴大而產(chǎn)生負(fù)壓的計算�。

從圖8和圖9可以看出,在流動的入口側(cè)�����,有沿著旋轉(zhuǎn)球進(jìn)入旋轉(zhuǎn)球���、試料的流動�����,沿著試料表面向外側(cè)的流動����,以及左右環(huán)繞的流動的分歧點����。另外,在流的出口側(cè)���,也存在著沿著旋轉(zhuǎn)球表面流出的流和從外側(cè)朝向旋轉(zhuǎn)球側(cè)的逆向流的合流點�����。

比較這些流動的狀態(tài)和形成氧化膜的區(qū)域�,可知在流動的入口側(cè)�����,以流動的分歧點為中心形成了氧化膜��,另外�����,在流動的出口側(cè)�,氧化區(qū)域也大致對應(yīng)于流動的合流點附近。這些區(qū)域是由旋轉(zhuǎn)球制成的�����,從外部流入的流動最初到達(dá)試料表面的區(qū)域。僅在該區(qū)域形成氧化膜���,可以推測超純水中的氧化反應(yīng)物質(zhì)通過流動被運送到加工物表面����,在氧化膜的形成區(qū)域內(nèi)�����,幾乎全部被消耗�。也就是說,形成的氧化膜的膜厚分布���,可以通過伴隨氧化反應(yīng)物質(zhì)的消耗的濃度變化的供給限速來說明��。

?

總結(jié)

在本方法中���,為了調(diào)查EEM加工中的加工液中的溶解氧的影響,從加工液中除去粉末粒子�,使用超純水進(jìn)行了實驗。其結(jié)果得到的結(jié)論如下所示����。

(1)在溶解氧飽和(沒有進(jìn)行脫氣)的超純水中,在旋轉(zhuǎn)球正下方附近的特定區(qū)域中,發(fā)現(xiàn)會形成數(shù)十nm/h以上的極高速的特異氧化膜�。(2)明確了在溶解氧濃度為10ppb以下的超純水中,即使在旋轉(zhuǎn)球正下方附近也不會發(fā)生氧化�。(3)分析由旋轉(zhuǎn)球產(chǎn)生的流場的結(jié)果,明確了氧化膜形成的區(qū)域?qū)?yīng)于由旋轉(zhuǎn)球產(chǎn)生的流最初到達(dá)試料表面的區(qū)域����。(4)發(fā)現(xiàn)在pH9.5的堿性溶液中�����,氧化區(qū)域擴展到更大的范圍���,另外����,在pH4.5的酸性溶液中���,氧化不會進(jìn)行���。(5)超純水中的氧化膜的形成,需要溶解氧以及氫氧根離子這兩方面的存在����,明確了無論哪一個不足��,氧化膜的形成都無法進(jìn)行�����。(6)EEM旋轉(zhuǎn)球的直F附近的極高速的氧化現(xiàn)象和pH9.5的堿溶液中(沒有剪切流的情況下進(jìn)行蝕刻)的氧化�����,由于Si晶圓表面暴露在劇烈的剪切流下����,有可能產(chǎn)生在通常狀態(tài)下存在的Si晶圓表面的具有特殊結(jié)構(gòu)的水層的剝離���,其結(jié)果推測是溶解氧的過剩供給所導(dǎo)致的原因�。