掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 在半導(dǎo)體熱處理應(yīng)用中�,批處理在工業(yè)的早期階段被采用,并且仍然非常流行���。我們研究了直徑為200毫米和300毫米的硅(100)晶片在單晶片爐中高溫快速熱處理過程中的熱行為����,該熱行為是溫度、壓力��、處理時間��、晶片處理方法和速度的函數(shù)�����。在晶片溫度上升期間觀察到顯著的彈性晶片形狀變形�����。在1050℃以上處理的晶片中經(jīng)常觀察到滑移的產(chǎn)生���。使用光學(xué)顯微鏡和x光形貌來表征在RTP期間產(chǎn)生的晶體缺陷的尺寸�、形狀和空間分布�����。發(fā)現(xiàn)在給定的工藝條件下����,晶片處理方法和速度對于減少RTP期間的缺陷產(chǎn)生非常重要��。通過優(yōu)化晶片處理方法和速度���,在1100℃下處理的200毫米和300毫米直徑的硅(100)晶片中獲得了高度可再現(xiàn)的���、無滑動的實時處理結(jié)果�����。

?

實驗

? ? ? 用大尺寸(直徑200 mm和300mm)Si(100)晶片在預(yù)熱的SWF處理室中在800–1150℃的溫度范圍內(nèi)退火�����。眾所周知����,si晶片的機械強度受雜質(zhì)類型和濃度的強烈影響�。詳細(xì)研究并發(fā)表了硅中氧和硼對機械強度的影響。在本方法中����,使用低氧濃度的硅晶片作為對照樣品�����。硅晶片在退火過程中產(chǎn)生的晶體缺陷通過視覺檢測和光學(xué)顯微鏡作為溫度����、壓力��、處理時間��、晶片處理方法和速度的函數(shù)進行研究�。

? ? ? 對于200毫米直徑的硅晶片,使用60秒的固定單位處理時間�。總處理時間通過重復(fù)60 s單位處理而變化����。晶片被重復(fù)處理1到10次,以研究硅晶片的熱行為和缺陷產(chǎn)生機制���。對于300毫米直徑的硅晶片��,由于與200毫米直徑的硅晶片相比晶片溫度上升速率較慢��,單位處理時間在60秒和300秒之間變化�����。熱處理后�,使用肉眼、光學(xué)顯微鏡和偏振紅外顯微鏡進行視覺檢查���。沒有可見缺陷的晶片通過x光形貌來表征����。表征了RTP過程中產(chǎn)生的晶體缺陷的尺寸��、形狀和空間分布�����。

? ? ? 在本方法中使用的SWF系統(tǒng)中���,處理室保持在預(yù)定溫度。晶片被移入和移出預(yù)熱的處理室��,而不是直接控制晶片溫度�。SWF處理室由透明石英反應(yīng)器、碳化硅腔體�、加熱器組件和鋁外殼組成��。由于處理室由石英制成�����,該系統(tǒng)可用于氧化和退火�。

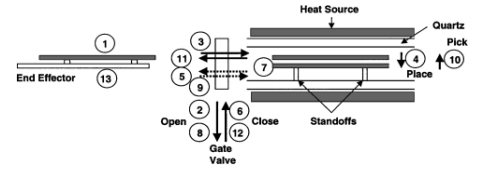

? ? ? 晶片是用一個連接在三軸機器人上的透明石英末端執(zhí)行器來處理的����。晶片處理順序如圖1所示。具體如下:(1)晶片處理機器人拾取晶片�,(2)處理室閘閥打開,(3)機器人將晶片進入預(yù)熱的處理室�,(4)機器人將晶片放置在支座上,(5)機器人離開處理室����,(6)閘閥關(guān)閉,(7)晶片在給定的處理時間內(nèi)留在處理室中��,(8)閘閥打開�����,(9)機器人進入處理室���,(10)機器人拾取處理過的晶片�, (11)機器人在處理溫度下從處理室中取出晶片,(12)閘閥關(guān)閉�����,(13)晶片在石英末端執(zhí)行器上自然冷卻�����。在系統(tǒng)正常運行中���,晶片經(jīng)過熱處理后放置在冷卻站�����,使晶圓快速冷卻。機器人將加工過的晶圓從處理室轉(zhuǎn)移到冷卻站需要5秒���。在1100℃下從工藝室卸載的晶片通過輻射和對流快速冷卻���。對于直徑為200mm和300mm的硅晶圓,晶片溫度在5秒內(nèi)遠(yuǎn)低于900℃�����,這不是本研究中關(guān)注的溫度范圍。因此�,在本方法中,所有的晶片都通過自然輻射和對流在端效應(yīng)器上冷卻�。

?

圖1 晶圓處理順序示意圖

結(jié)果和討論

? ? ? 200毫米直徑硅片的快速熱處理:圖2示出了直徑為200毫米的硅晶片在上升、處理和下降過程中的溫度分布�����,以及在上升過程中晶片的側(cè)視圖照片和退火后晶片移除過程中晶片的俯視照片�����。當(dāng)在冷卻站中進行冷卻時����,從1100℃的晶片回收開始,晶片溫度在不到60秒的時間內(nèi)達到60℃�����。由于晶片溫度在1100℃下在20秒內(nèi)飽和���,因此選擇60秒的單位處理時間來避免與處理時間相關(guān)的晶片溫度變化�����。

? ? ? 圖2(b)示出了在晶片溫度上升期間從閘閥端口看到的在1100℃下處理室中晶片的時間流逝側(cè)視圖�。由于晶片溫度上升期間的這種溫度不均勻性,晶片顯著變形�。處理室溫度越高,彈性變形越大�。由于晶片內(nèi)的熱傳導(dǎo),當(dāng)晶片溫度在處理室溫度附近飽和時���,晶片溫度變得均勻���。結(jié)果,彈性變形隨著時間而松弛���。

? ? ? 直徑為300毫米的晶片無滑動熱處理的可行性:在SWF系統(tǒng)中���,晶片溫度溫均勻性通過保持近等溫腔的溫度均勻性獲得�。在直徑為300mm的晶圓中,增加厚度有助于熱擴散�,并在溫度上升過程中提高溫度的均勻性。它還降低了溫度上升過程中的彈性變形。即使單個直徑300mm的晶圓的重量是200mm晶圓的2.41倍����,通過厚度增加增加和內(nèi)部部分環(huán)支撐或三點支撐的重力應(yīng)力均勻分布的組合,可以減少直徑300mm晶圓的缺陷產(chǎn)生���。鑒于所有的硅晶片都是從1420C的硅熔體切片的�����,我們認(rèn)為300毫米直徑硅晶片高達1100C的無滑熱處理可以通過這個簡單的RTP技術(shù)使用SWF系統(tǒng)進行�����。

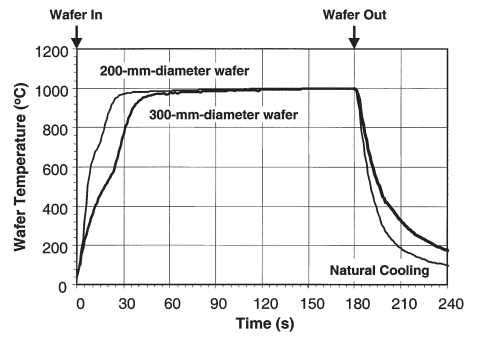

? ? ? 300毫米直徑硅片的快速熱處理:圖8中繪制了SWF系統(tǒng)在1000℃退火180s時��,直徑200mm和300mm的硅晶片的晶片溫度分布圖��。由于直徑300mm的晶圓比直徑200mm的晶圓具有更高的熱容量����,因此在直徑300mm的硅晶片中��,晶圓處理速度對晶圓溫度均勻性的影響較小���。與直徑為200毫米的晶圓相比����,直徑為300毫米的晶圓的大熱容量擴大了晶圓的處理速度邊際。

?

圖8直徑為200mm和300mm的晶片在760托空氣下于1000℃退火180秒的溫度曲線

? ? ? 在1100℃下�����,直徑300mm的硅晶片的功耗略小于3kW�����。該系統(tǒng)的能源效率遠(yuǎn)高于基于燈的RTP系統(tǒng)����。因此,利用SWF系統(tǒng)對直徑300毫米硅片的RTA作為一種非常有前途的替代RTA方法��。如果需要嚴(yán)格的重力和熱應(yīng)力管理����,在晶片采集之前進行輕微的晶片冷卻將顯著有助于防止直徑300mm的硅晶片產(chǎn)生滑移(塑性變形)。隨著晶圓溫度的降低���,晶圓的機械強度顯著增加。在拾取晶圓之前,通過降低晶圓的溫度��,可以大大降低熱應(yīng)力和沖擊�。通過在端效應(yīng)器結(jié)構(gòu)中引入隔熱機構(gòu),可以實現(xiàn)工藝室中晶圓拾起之前的晶片冷卻����。

?

總結(jié)

本文探討了在單晶圓爐(SWF)中直徑200mm和300S(100)晶片m圓在高溫快速熱處理(RTP)過程中的熱行為作為溫度、壓力�、工藝時間、晶圓處理方法和速度的函數(shù)�����。在晶圓溫度升高的過程中�,可以觀察到明顯的晶圓形狀變形。當(dāng)工藝參數(shù)沒有得到優(yōu)化時�,在1050℃以上處理的晶片中經(jīng)常觀察到滑動的產(chǎn)生。利用光學(xué)顯微鏡和x射線形貌對RTP過程中產(chǎn)生的晶體缺陷的尺寸����、形狀和空間分布進行了表征。在給定的工藝條件下���,晶片處理方法(末端效應(yīng)器形狀和接觸面積)和速度在減少缺陷產(chǎn)生方面非常重要�����。在優(yōu)化晶片處理方法和速度后���,在1100C下處理直徑200mm和300mm的Si(100)晶片中獲得了高可重復(fù)的無滑RTP結(jié)果��。

SWF系統(tǒng)在RTP應(yīng)用中非常有前景���,如:屏障金屬退火、硅化���、氧化����、薄膜形成���、玻璃密度化��、玻璃回流�、摻雜擴散����、熱供體湮滅和植入物退火高達1150℃����?�;谥暗睦碚撚嬎?����、實驗結(jié)果以及直徑從200mm到300mm的硅晶片進行快速熱處理的可行性�。