掃碼添加微信,獲取更多半導體相關資料

引言

硅片在大口徑化的同時����,要求規(guī)格的嚴格化迅速發(fā)展����。特別是由于平坦度要求變得極其嚴格,因此超精密磨削技術得以開發(fā)�,實現(xiàn)了無蝕刻化,無拋光化��。雖然在單晶SiC晶片上晶片磨削技術的開發(fā)也在進行�����,但在包括成本在內的綜合性能方面還留有課題����。因此,與硅不同��,沒有適當?shù)娜コ庸p傷的蝕刻技術,擔心無法切實去除搭接后的殘留損傷�����。本方法以開發(fā)適合于去除加工損傷的濕蝕刻技術為目的����,以往的濕蝕刻是評價結晶缺陷的條件,使用加熱到500℃以上的KOH熔體的���,溫度越高�����,安全性存在問題�����,蝕刻速率高�。

?

實驗

? ? ? 以低溫濕蝕刻為目的�,使用以下3種藥液進行了浸漬實驗。藥液a :高錳酸鉀類藥液.藥液b :將鐵氰化鉀的水溶液和氫氧化鈉的水溶液混合而成����。藥液c :用于參考比較的氫氧化鈉水溶液。

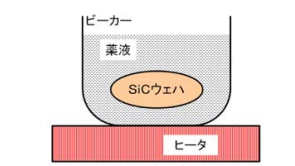

? ? ? 將藥液分別放入燒杯��,在熱板上加熱,液溫達到100℃后���,浸漬SiC晶片20分鐘(圖1 ) �。所使用的晶片為偏離角4°的單晶3英寸4H-SiC晶片�����,加工面狀態(tài)為金剛石拋光面�。經過規(guī)定的時間對表面狀態(tài)進行了觀察和測量��。關于蝕刻效果��,測量浸漬前后的重量�����,將其差值作為蝕刻速率求出�����。因此��,蝕刻速率的計算值為Si面和c面之和���。

?

圖1 實驗方法

結果和討論

? ? ? 根據(jù)重量變化計算出的蝕刻速率的比較如圖2所示��。藥液C中幾乎沒有重量變化���,蝕刻速率的計算值在Si面和C面的和中為2nm/min.將其換算成1小時的話�,兩面都是120nm/hr���,很難說是生產過程中可以利用的速率��,可以說沒有蝕刻效果��。

?

圖2 蝕刻速率比較

? ? ? 在化學液體B的情況下���,發(fā)現(xiàn)重量變化,并且當計算蝕刻速率時���,Si面和C面的總和變?yōu)?4nm/min�����。如果將該值換算成1小時����,則約為2um/hr。使用藥液A時�,蝕刻速率的計算值為95nm/min,是藥液B的2.8倍��。如果將該值換算成1小時���,則為5.7 um/hr���。

? ? ? 關于Si面和C面,分別用圖像比較了浸漬前后的SiC晶圓的表面狀態(tài)��。在比較中��,導入了同一地點觀察用的瑕疵���。比較結果如圖3和圖4所示??梢钥闯觯@些表面狀態(tài)的變化和圖2的蝕刻率的差如下所述是對應的��。在判斷沒有蝕刻效果的藥液C中��,Si面�、C面在金剛石拋光后的表面狀態(tài)上都沒有發(fā)現(xiàn)明顯的變化���,證明了晶圓沒有被蝕刻。

? ? ? 藥液B的情況下���,Si面一側的金剛石拋光時的磨粒條痕變得清晰�。另外�����,可以確認浸漬前表面的小凹凸被平滑化���。與此相對���,C面一側發(fā)生了極大的變化。浸漬前表面狀態(tài)相同��,但浸漬后表面極度粗糙����,利用該現(xiàn)象可以判斷Si面和C面。藥液A的情況下�,使用的晶圓浸入前的Si面的表面狀態(tài),呈現(xiàn)出研磨瑕疵比較少的外觀。與此相對��,浸入后的表面出現(xiàn)了很多新的研磨瑕疵���,各自都很鮮明�。關于C面?zhèn)?,從圖4的圖像中沒有發(fā)現(xiàn)可以說是有意的差別。

? ? ? 因此��,使用AFM確認了表面狀態(tài)����。圖5顯示了浸漬前后的測定結果。浸漬后Ra的值大10%左右�����,表面整體上看起來有些粗糙��。像這樣藥液A相對于藥液B是接近3倍的比率�����,但是Si面����、C面在這次的浸漬條件下都沒有對表面整體造成很大的粗糙,這一點得到了確認�。

? ? ? 在本項中,以以下2個目的改變浸漬條件進行了實驗:(1)高溫長時間下的蝕刻速率的確認����,(2)更低溫度范圍下的蝕刻速率的確認。藥液A的設定溫度為140℃��,浸漬時間設定為60分鐘�����。使用的晶圓是偏角為4°的單晶4英寸4H―SiC��,AsCMP的晶圓����,Sa在0.1 nm以下。根據(jù)重量變化計算的蝕刻速率為80.9 nm/min�����。

? ? ? 將藥液A的設定溫度設定為70℃���,調查了蝕刻速率���。浸泡時間與基礎實驗相同��,為20分鐘�。使用的晶圓是偏角為4°的單晶4英寸4H―SiC����,AsCMP的晶圓,Sa在0.1 nm以下�。根據(jù)重量變化計算出的蝕刻速率為18.6 nm/min.另外,在本條件下�,氣泡的產生較少,晶圓在燒杯底部大致處于靜止狀態(tài)����,因此速率可能較低。

? ? ? 對浸漬后的表面進行了測定�����。測定設為Si面���、C面的任意3點���。從測定值和圖像中確認的觀察結果如表1所示,圖像的例子如圖6所示��。高溫���、長時間的情況下��,Si面中比劃痕的暴露更深的凹坑零星出現(xiàn)����,可以看出C面中整體有很大的粗糙���。低溫的情況下���,Si面中沒有發(fā)生凹坑,劃痕被明確地表現(xiàn)出來���,C面雖然整體粗糙��,但其程度比高溫��、長時間的情況要輕度�。

?

?

圖6 ?SiC晶片浸漬后的表面狀態(tài)

總結

? ? ? 在單晶SiC晶圓的加工過程中,研究了適合于去除加工損傷的低溫濕法蝕刻�。通過使用高錳酸鉀系列的藥液,確認了大幅度低于KOH的熔點360℃的低溫濕法蝕刻是可能的��。今后�����,我們將進一步調查浸漬條件對蝕刻特性的影響���,同時對Si面和C面的蝕刻速率進行個別測量��,并對浸漬面的表面狀態(tài)進行詳細調查���。同時,我們將研究是否可以形成適合于晶體缺陷檢測的蝕刻坑�����。