掃碼添加微信����,獲取更多半導體相關資料

引言

? ? ? 在半導體制造工序的硅晶圓的清洗中,RCA清洗法被很多企業(yè)使用����。RCA清洗方法是清洗硅片的行業(yè)標準方法,其中清洗溶液的溫度控制對于穩(wěn)定的清洗性能很重要�����,但它涉及困難��,許多清洗溶液顯示非線性和時變的放熱化學反應����,由于清洗系統(tǒng)具有處理腐蝕性清洗溶液的特殊設備,系統(tǒng)具有長而波動的時間滯后等����。在這里,我們首先提出了一個系統(tǒng)的熱模型���,其中通過DSC(差分掃描量熱法)方法��,我們分析了清洗溶液的放熱化學反應�����,如SPM(硫酸/過氧化氫混合物)���、APM(氨/過氧化氫混合物)和HPM(鹽酸/過氧化氫混合物)。

? ? ? 為了控制解的溫度�����,我們使用自適應預測控制器,其中使用自適應方法來處理非線性和時變的放熱反應�,預測方法是為了克服時間滯后上的問題。進一步����,設計了限制超調(diào)和消除穩(wěn)態(tài)誤差的目標軌跡,并引入了一種新的虛擬采樣方法��,以減少所需的內(nèi)存大小和計算時間����。我們展示了該熱模型的有效性,并通過計算機模擬和對實際系統(tǒng)的控制�,驗證了該控制器的性能。

?

實驗

在進行模擬實驗以及實機實驗之前��,使用與圖3表示特性的SPM相對應的控制對象模型����,以控制區(qū)間8000秒為1次試行,進行了共計5次的控制模擬實驗�。據(jù)此,進行了離散模型M的更新����,以該更新后的M為初始值�,進行了下述的模擬實驗以及實機實驗�����。在此���,由于第2次試行以后得到了與下述結(jié)果相同程度的控制性能,因此可以認為M在第1次試行結(jié)束時基本收斂��。并且��,在全部試行中�����,如果不使T1的值增大到一定程度以上�,則控制量為控制量引起了容許誤差范圍以上的超調(diào)。另一方面��,在使用了同定速度比本方法更快的神經(jīng)網(wǎng)絡的模型切換型適應同定方法的實驗中�����,即使不使用T1也能得到充分的控制性能���。本文中說明的適應同定在第2次試驗中控制性能得到了改善����,其有效性得到了確認,但是可以說在各試驗中其適應速度趕不上放熱反應�。

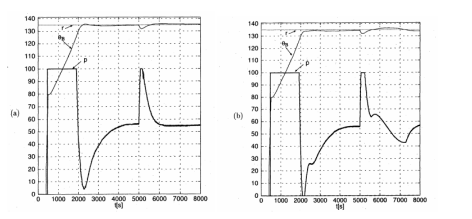

對圖3表示特性的控制對象模型進行控制的結(jié)果如圖5(a)所示。這里的計算使用開始控制的t=454秒以后的數(shù)據(jù)進行�����,需要注意的是�,之前的圖中的數(shù)據(jù)沒有意義。另外���,在t=5000秒時����,作為干擾���,強制改變了液體溫度和液體的性質(zhì)�����。這是為了調(diào)查與此相同程度的溫度下降(約4℃)在硅晶圓浸入清洗液時產(chǎn)生的應答���。為了進行比較��,在同圖(b)中顯示了以前在實機中使用的PID控制器的控制結(jié)果��。該修正PID為了更快地使液溫上升���,在控制開始后的一段時間內(nèi)操作量變?yōu)樽畲?,之后如果液溫進入設定值的某個附近內(nèi),就開始PID控制����。在此,PID的各增益的值不能用通過自動調(diào)諧�,求得的值很好地控制,從該值出發(fā)���,反復試驗所得���。

?

圖5 (a)T1=2100和T2=6000控制的SPM響應,(b)KP=0.12�、KI=0.000042、KD=0.10修改的PID控制器

?

結(jié)果和討論

將提案算法編入實機���,對SPM進行了實驗�����。根據(jù)用戶的要求�,在實機的工作環(huán)境中,有可能改變硫酸和過氧化氫水的混合比�����,有可能改變控制開始時間�����,有可能清洗配管內(nèi)的情況��,也有可能不清洗配管內(nèi)的情況��,在各種情況下��,SPM混合后的水化熱導致初期發(fā)熱發(fā)生變化����。

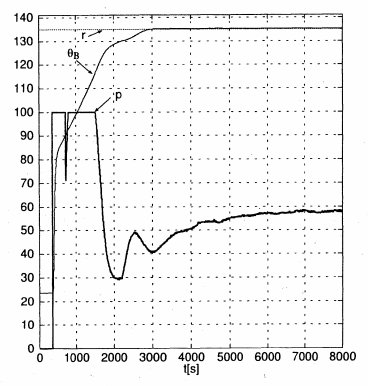

另外,本實驗系統(tǒng)是簡易的�����,室溫和濕度等不太穩(wěn)定,這些會對模型的熱傳遞率κO(為了模型簡略化�,在該值中包含了蒸發(fā)產(chǎn)生的散熱等)產(chǎn)生影響?����;谝陨系睦碛?����,在該實機實驗中����,將這些變動值設定為模型進行模擬�,設定了具有一定程度安全富余的控制參數(shù)值。該實驗結(jié)果如圖6所示���。在此�����,操作量p在控制開始后的一段時間內(nèi)保持最大值�����,但一旦(t=716秒附近)變小��,之后又回歸到最大值�。在此,p變小是因為在該實驗中�����,在混合后的水化熱發(fā)生結(jié)束之前���,即在液溫與室溫(23.7℃)相同時開始控制�,因此由于水化熱而急劇上升的液溫比目標軌道高��。

?

圖6 APC控制的T1=2614和T2=2400對真實RCA系統(tǒng)的響應

但是�,如果直接使用控制開始時設定的目標軌道的話,到整定為止的時間會變長�,所以如果液溫比目標軌道高出某一溫度以上的話,就會判斷產(chǎn)生了水化熱的現(xiàn)象��,使目標軌道初始化��,這樣就會發(fā)生向最大輸入的回歸。液溫在達到θB=130℃之前其上升變得緩慢�����,之后再次變快���。這個變得緩慢的部分是因為目標軌道抑制放熱反應的機構(gòu)起作用的緣故����,再次變快的部分是因為固定偏差的修正機構(gòu)起作用的緣故�。這些影響作為t=2135~3000秒的區(qū)間中的操作量p的小山狀的變化也表現(xiàn)出來。

另外�����,不能得到順利控制該實驗系統(tǒng)的修正PID控制器的參數(shù)值���,這是因為該實驗系統(tǒng)的參數(shù)如上所述發(fā)生變動,而且對于非線性時變系統(tǒng)�,確定PID增益的方法非常困難。

?

總結(jié)

在本文中�����,提出了基于RCA清洗系統(tǒng)的熱模型以及適應識別和預測控制的清洗液的溫度控制法,通過模擬和實驗確認了其性能�����。通過使用提出的熱模型進行模擬��,回避了手工操作的實際液體處理所伴隨的危險性和非再現(xiàn)性等���,敘述了可以近似地求出清洗系統(tǒng)的舉動���。另一方面,對于非線形時變系�,逐步確定線形參數(shù)的本文的適應法,在最初的幾次試行的控制中���,控制性能得到了改善���,確認了其有效性,但是在各試行中��,適應速度趕不上放熱反應�,洗凈槽溫度發(fā)生了容許誤差范圍以上的超調(diào)。因此��,導入了使目標軌道逐漸接近設定值的方法,該方法決定目標軌道的參數(shù)的選定很重要����,需要充分考慮動作條件等進行設定。