掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

引言

硅異質(zhì)結(jié)(SHJ)太陽能電池結(jié)合了高轉(zhuǎn)換效率��、低熱預(yù)算���、短工藝流程、良好的低光性能和較低溫度系數(shù)帶來的更好的年產(chǎn)量的優(yōu)點(diǎn)�����。為了制造硅異質(zhì)結(jié)(SHJ)太陽能電池��,氫化非晶硅層沉積在織構(gòu)化的碳硅晶片的兩側(cè)�。需要紋理襯底來增強(qiáng)光捕獲。這些電池的高轉(zhuǎn)換效率依賴于非晶硅層提供的優(yōu)異表面鈍化���。因此����,沒有有機(jī)和金屬雜質(zhì)的完美光滑表面是SHJ電池制造中最重要的方面之一。

為了制造硅異質(zhì)結(jié)(SHJ)太陽能電池���,氫化非晶硅(a-Si:H)層沉積在織構(gòu)化的c-Si晶片的每一側(cè)。這些電池的高轉(zhuǎn)換效率在很大程度上依賴于這些層提供的優(yōu)異表面鈍化�。因此,一個(gè)完全干凈的表面�����,沒有有機(jī)和金屬雜質(zhì)�,是制造SHJ電池的一個(gè)非常重要的方面。此外�����,對(duì)于未來的異質(zhì)結(jié)結(jié)構(gòu)���,例如在鈍化觸點(diǎn)中使用金屬氧化物����,良好的表面質(zhì)量控制將是重要的。本文研究了氫氧化鉀隨機(jī)金字塔紋理化后的濕化學(xué)清洗步驟�����。

?

實(shí)驗(yàn)

我們使用180微米厚���,6英寸n型直拉c-Si <100 >晶片���,電阻率為6Ω。厘米在氫氧化鉀蝕刻溶液中形成紋理��。使用酸性蝕刻工藝�����,或者通過單面蝕刻��,使金字塔的頂端變圓����。通過單面蝕刻(SSE)工具或在浴槽工藝中,之后進(jìn)行脫色清洗����。在整個(gè)實(shí)驗(yàn)中�,一次準(zhǔn)備一批100個(gè)有紋理的晶片���。

清洗步驟之后���,通過使用等離子體增強(qiáng)化學(xué)氣相沉積(PECVD)在晶片的兩側(cè)沉積7納米厚的本征非晶硅:氫層。在沉積之后���,立即使用壽命測(cè)試儀在瞬態(tài)模式下測(cè)量疊層的τeff����。我們還重新測(cè)量了5天沉積后的壽命數(shù)據(jù)�����,τeff沒有顯示出任何退化�,這意味著我們程序的結(jié)果相當(dāng)穩(wěn)定���。

?

結(jié)果和討論

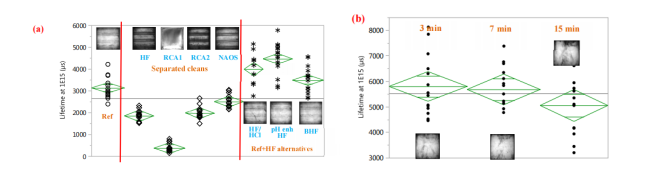

為了了解每個(gè)清潔步驟對(duì)表面質(zhì)量的影響以及它們?cè)谡麄€(gè)過程中的作用�����,我們分別測(cè)試了RCA1����、RCA2和NAOS,僅結(jié)合HF和HF�。與此同時(shí),我們測(cè)試了氟化氫的替代品�,這可能有助于表面更光滑,并可能(部分)取代氫氧化鈉清洗����。圖1(a)顯示了應(yīng)用不同清洗程序的不同組的測(cè)量有效壽命(τeff)和代表性晶片的PL圖像。僅基于單獨(dú)清洗步驟的清洗順序顯示出比所有清洗組合的參考組明顯更短的壽命�。由于表面非常粗糙(與PL圖像一致),RCA1的壽命值極低����。在所有其他光致發(fā)光圖像上可以觀察到深色、低壽命的條紋����,這些條紋可以追溯到直列式SSE工具中滾輪下方的接觸區(qū)域,這會(huì)導(dǎo)致不同的表面粗糙度和/或甚至?xí)胍恍┪廴?。這種效應(yīng)支配著壽命結(jié)果,至少對(duì)于分離的清潔來說是如此���,因此在隨后的清潔實(shí)驗(yàn)中使用了批量舍入工藝�。它表明,不建議在帶有滾輪的系統(tǒng)中蝕刻用于SHJ應(yīng)用的晶圓�。

?

?

圖1 a-SI:SH鈍化結(jié)晶硅(硅)(a)采用SSE圓形,(b)具有較短的NAOS清洗步驟和紋理圓形的批處理

其次��,我們?cè)噲D縮短最耗時(shí)的步驟的長(zhǎng)度:NAOS清洗���。圖1(b)顯示了3分鐘�、7分鐘和15分鐘NAOS清洗的結(jié)果τeff和PL圖像�。其余步驟保持與參考相同,并使用一個(gè)槽工藝進(jìn)行舍入�。所有3組的光致發(fā)光圖像都顯示出良好的鈍化,并且由于鍍液變圓過程���,平均壽命高于之前的測(cè)試���。因此��,3分鐘的氫氧化鈉清洗足夠了�。

RCA1的目的是去除表面的有機(jī)污染物。然而�,如上所述,RCA1也使表面粗糙。之后���,需要一個(gè)強(qiáng)大的平滑步驟�,如NAOS清潔��。同時(shí)�����,由于圖1中的壽命值主要由SSE金字塔平滑步驟決定���,我們還想知道�,如果在倒圓步驟中使用浴槽工藝���,軟平滑清潔(如酸堿度增強(qiáng)的氟化氫)是否足以去除污染物和納米粗糙度����。

圖2(a)顯示了省略RCA步驟的結(jié)果����。沒有RCA2,結(jié)果與參考文獻(xiàn)相當(dāng)�����。2.0(帶有3分鐘的NAOS),這意味著它似乎對(duì)整體清潔程序的貢獻(xiàn)很小�����。沒有RCA1和RCA2����,鈍化質(zhì)量較低,這意味著RCA1或RCA清潔的組合具有顯著的效果�����。如果兩者都被忽略���,這種減少很難被強(qiáng)的NAOS平滑步驟所補(bǔ)償���。進(jìn)一步的調(diào)整是通過將最后一次氫氟酸浸泡改變?yōu)樗釅A度增強(qiáng)的氫氟酸,并縮短RCA1處理時(shí)間以最小化表面粗糙度來完成的���。圖2(b)顯示,通過結(jié)合較短的RCA1清洗(RCA(1/2))�、NAOS和HF��,獲得了最佳結(jié)果���,這給出了30分鐘的最終處理時(shí)間。

最后做了一個(gè)微調(diào)�����,首先確認(rèn)RCA清洗可以省略�����,其次測(cè)試RCA和NAOS清洗是否還可以更短���。除去RCA1��,兩組的壽命都低于參考組�����。也就是說需要RCA1�����。與標(biāo)準(zhǔn)RCA2清潔時(shí)間相比�����,短RCA2沒有顯著差異�����,這證實(shí)RCA2在整體清潔中的貢獻(xiàn)小于RCA1��。省去RCA2���,結(jié)合縮短RCA1�,給出了與參考文獻(xiàn)2.0相當(dāng)?shù)慕Y(jié)果��,證實(shí)了RCA2可以省略���。占標(biāo)準(zhǔn)持續(xù)時(shí)間四分之一的RCA1 (1/4)給出了最佳結(jié)果����,這表明下一個(gè)氧化步驟的最佳表面粗糙度小于參考程序��。然而�,即使在RCA1之后具有最低的表面粗糙度,如果NAOS隨后短于3分鐘,壽命也下降�����,這意味著最有可能的是NAOS氧化時(shí)間不能進(jìn)一步縮短��。因此����,我們新提出的清洗順序由RCA1(1/4)���、NAOS(3分鐘)和HF組成��,只需25分鐘���,消耗的化學(xué)物質(zhì)比原始參考少得多。

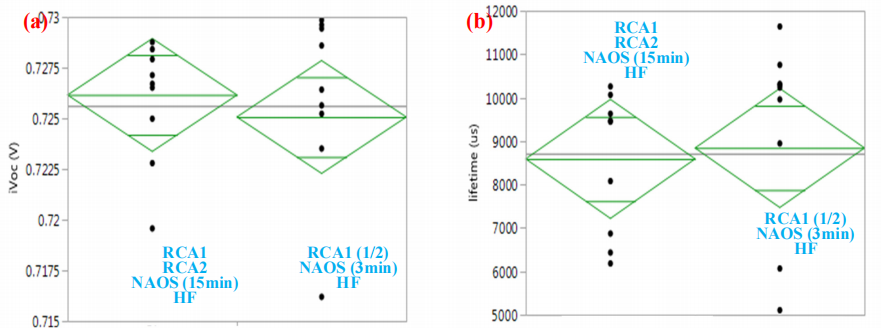

為了測(cè)試新清洗程序的晶體取向依賴性���,還在化學(xué)拋光的< 100 > 6”Cz-Si晶片上測(cè)試了新清洗程序�。圖4顯示了原始清潔程序和縮短清潔程序的iVoc和壽命結(jié)果�����。發(fā)現(xiàn)了類似的結(jié)果��,新程序的最大值甚至更高,這意味著我們的新清潔程序也適用于< 100 >拋光表面����。

?

圖4 (a)在1個(gè)太陽下的隱含揮發(fā)性有機(jī)化合物和(b)在1×1015厘米-3的α-硅:氫鈍化拋光晶體硅(c-硅)表面的有效壽命(τeff),通過新舊清潔參考進(jìn)行清潔

?

總結(jié)

我們已經(jīng)優(yōu)化了在紋理化和拋光的< 100 >晶片上沉積非晶硅之前的清洗程序����,用于異質(zhì)結(jié)太陽能電池的工業(yè)制造。加工時(shí)間從90分鐘縮短��。至25分鐘����,新的清潔程序給出了與原始參考相同或更高的壽命結(jié)果。