掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 隨著器件尺寸縮小到深亞微米級(jí)���,半導(dǎo)體制造中有效的濕法清洗工藝對(duì)于去除硅晶片表面上的殘留污染物至關(guān)重要����。GOI強(qiáng)烈依賴于氧化前的晶片清潔度�����,不同的污染物對(duì)器件可靠性有不同的影響�,硅表面上的顆粒導(dǎo)致低擊穿場(chǎng)和低產(chǎn)量,而有機(jī)污染物降低了氧化速率和氧化物質(zhì)量�。此外�,金屬污染將導(dǎo)致低擊穿場(chǎng)和高結(jié)漏電流����、增加的氧化物陷阱,這導(dǎo)致少數(shù)載流子壽命降低��、閾值電壓偏移以及由此導(dǎo)致的熱載流子退化���。本文研究了含有NH4OH和H2O2,和/或四甲基氫氧化銨(TMAH)和乙二胺四乙酸(EDTA)的一步清洗溶液對(duì)硅表面粗糙度和刻蝕速率的影響���。討論了TMAH溶液與硅表面的相互作用機(jī)理����。此外�����,還分析了顆粒��、有機(jī)物和金屬雜質(zhì)�,以評(píng)估清潔效率。還評(píng)價(jià)了用這種新型清洗液清洗后柵氧化層的電特性����。

?

實(shí)驗(yàn)

? ? ? 洗溶液和電容器制造工藝�。—所有高純度使用的再制劑均為默克的電子級(jí)或更高級(jí)別�����。表一列出了不同堿清洗溶液的各種配方��,通過測(cè)試找到了硅表面的清潔效率的最佳配方����。清洗液中使用了三甲基氯化銨和乙二胺四乙酸。

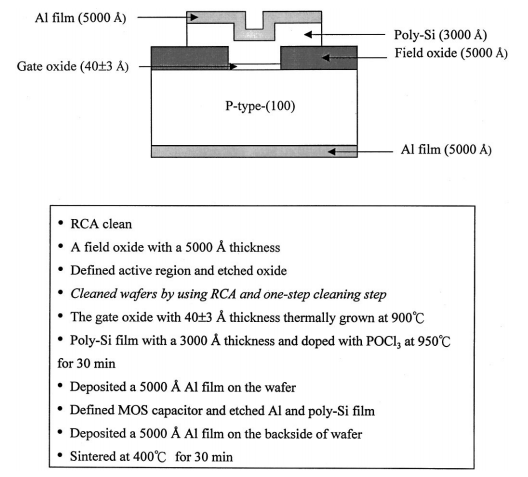

? ? ? 圖1描述了電容器的制造過程和清潔程序�����。金屬氧化物半導(dǎo)體電容器是在一個(gè)4英寸的襯底上制作的����。電阻率為14-21Ω·cm的diam(100)取向p型晶片。首先用標(biāo)準(zhǔn)的RCA兩步清洗法清洗所有晶片�����。5000場(chǎng)氧化物在1050℃的高溫氣體中熱生長(zhǎng)1小時(shí)作為隔離層����。通過光刻和蝕刻來限定有源區(qū)��。所有晶片都用硫酸/過氧化氫混合物(SPM) (H2SO4 /H2O2)和稀釋的HF清洗�,然后用各種清洗溶液和各種方法清洗(表二)�。隨即,厚度為40±3的柵極氧化物在900℃下熱生長(zhǎng)。氧化物厚度由光譜橢偏儀測(cè)定。氧化后,在低壓化學(xué)氣相沉積(LPCVD)系統(tǒng)中于620℃沉積3000多晶硅膜。然后在900℃下用三氯化碳摻雜多晶硅膜30分鐘�����,這導(dǎo)致電阻率為30-40 Ω/?.使用熱涂機(jī)在晶片上沉積5000鋁薄膜�����。金屬氧化物半導(dǎo)體電容器的柵極���,然后用濕蝕刻溶液蝕刻鋁和多晶硅膜。

?

?

圖1 金屬氧化物半導(dǎo)體電容器的電容器結(jié)構(gòu)和制造步驟

?

結(jié)果和討論

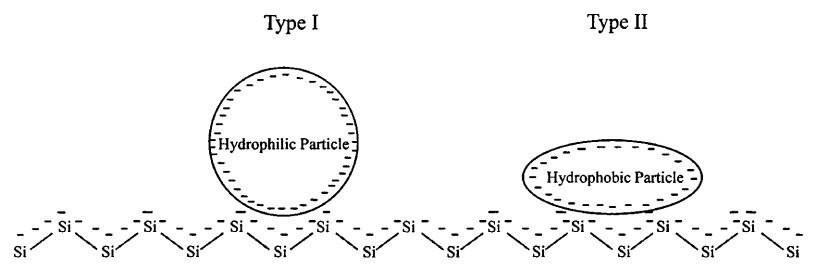

? ? ? 預(yù)浸氧化物清洗的物理化學(xué)性質(zhì):根據(jù)我們之前的報(bào)告���,表面吸附和雙層模型可以解釋TMAH的行為�。由于硅表面的范德華引力�����,四甲基銨陽(yáng)離子首先被吸附在初級(jí)層中。如圖2所示��,這一層是帶正電荷的���。第二層帶負(fù)電荷�,帶有陰離子(例如氫氧化物)���。在體層中可以看到離子對(duì)(即TMAH)的形成�。該模型可用于解釋每種清洗液的表面粗糙度的來源�。使用圖2中的相互作用模型來檢查表面粒子是不可避免的。圖3顯示了用不同方法清洗的晶片表面上的顆粒去除效率���。一步法顯著提高了去除效率�。四乙烯(TE)法描繪了這四種溶液中最高的遷移效率���。然而��,RCA方法(SC-1和SC-2)的顆粒去除效率并不令人滿意��,因?yàn)樵赟C-2處理過程中�,大量顆粒可能吸附在晶片表面上�����。圖4說明了兩種類型顆粒的表面行為�,即親水性和疏水性。ⅰ型親水粒子與硅表面的相互作用較弱�����,而ⅱ型疏水粒子的相互作用較強(qiáng)���。

?

圖4 疏水性和親水性粒子在硅表面的吸附

? ? ? 電容器的電特性隨著HF浸漬時(shí)間的增加而增加�。然而�,隨著浸漬時(shí)間過長(zhǎng)��,電性能逐漸降低��。電荷到擊穿的上升趨勢(shì)是由于表面親水性���,而退化趨勢(shì)是由于表面粗糙度����。測(cè)量硅晶片的表面粗糙度和氧化物的氧化物蝕刻速率,如圖5所示����。RCA方法的表面最光滑,而TE方法顯示了這四種清洗配方中最粗糙的硅表面��。除了粗糙度之外����,很明顯TE方法也顯示出比其他溶液最快的氧化物蝕刻速率。該圖還表明�����,含有三甲基氯化銨和乙二胺四乙酸的清洗液具有非常高的表面粗糙度��。這種趨勢(shì)可歸因于兩個(gè)原因�����。首先�����,由于峰值TMAH,解決方案更基本(見表一)�。更基本的條件導(dǎo)致更高的氧化物蝕刻速率和表面粗糙度。第二�����,EDTA陰離子可以出現(xiàn)在圖2的第二層中���。

? ? ? 各種清潔方法的電氣特性:在圖7中�����,顯示了由四種溶液清洗的MOS電容器的電流密度對(duì)電場(chǎng)特性(J-E特性)���。在這四個(gè)樣品中,使用ED方法的金屬氧化物半導(dǎo)體電容器表現(xiàn)出最低的漏電流密度����。另一方面,使用熱電方法的金屬氧化物半導(dǎo)體電容器描繪了最大的漏電流密度和最低的擊穿場(chǎng)����。漏電流密度和擊穿場(chǎng)強(qiáng)的變化歸因于熱電清洗溶液導(dǎo)致的粗糙硅表面����。

? ? ? 恒定電流應(yīng)力用于確定GOI可靠性�����。在這種測(cè)量中����,通過穿透氧化物注入電子電流�。當(dāng)硅襯底在積累模式下被正向偏置時(shí),測(cè)量金屬氧化物半導(dǎo)體電容器的柵極電壓���。因此����,對(duì)于p型硅襯底��,電子從多晶硅/二氧化硅界面注入到二氧化硅/硅界面�����。對(duì)于超薄柵極氧化物�����,已經(jīng)發(fā)現(xiàn)從柵極注入的電子的電荷-擊穿(Qbd)值比從襯底注入的低。

? ? ? 3分鐘的清洗時(shí)間顯示出比其他時(shí)間更高的漏電流密度和更小的擊穿電場(chǎng)�����。這是由于清潔時(shí)間和溫度不足���。因此�,硅晶片表面上的金屬和顆粒污染物不能被完全去除�。

? ? ? 在另一個(gè)實(shí)驗(yàn)中,一步溶液在較高溫度和較短清洗時(shí)間下的清洗效率得到了提高��。實(shí)驗(yàn)條件分為六組�,如表二所示。圖12顯示了漏電流密度的累積分布(百分比)��。從結(jié)果中發(fā)現(xiàn)�,在這些方法中,TE2方法(乙二胺四乙酸+三甲基氯化銨��,在80℃下3分鐘)具有最低的泄漏電流�。與RCA方法相比,它們顯示出顯著的改進(jìn)�����。這乙二胺四乙酸和三甲基氯化銨一步法清洗液可以有效地用于替代傳統(tǒng)的兩步RCA清洗工藝��。因此����,化學(xué)品的使用、廢物的處理和處理時(shí)間都可以顯著減少�。

?

總結(jié)

? ? ? 如果通過引入向SC-1中加入TMAH和/或EDTA的一步清洗溶液來省略SC-2清洗步驟,則可以簡(jiǎn)化半導(dǎo)體制造過程的傳統(tǒng)濕法清洗過程�����。研究了四甲基銨陽(yáng)離子對(duì)超薄氧化膜表面粗糙度����、刻蝕速率和電學(xué)特性的影響。這一發(fā)現(xiàn)可以用四甲基銨離子的表面吸附和雙層行為來解釋�����。研究了硅表面粗糙度�����、顆粒和金屬對(duì)金屬氧化物半導(dǎo)體電容器電性能的影響���,如漏電流�����、擊穿電場(chǎng)和電荷-擊穿��,以評(píng)估晶片表面的清潔度����。用TMAH清洗SC-1是去除顆粒的有效方法,但仍發(fā)現(xiàn)金屬污染��。向SC-1溶液中加入乙二胺四乙酸證明了防止金屬污染的有效性能����。此外,采用TE2方法的一步清洗(EDTA + TMAH��,在80℃保持3分鐘)顯示出比常規(guī)RCA兩步方法更好的電性能�,因?yàn)樗軌蛉コw粒和金屬雜質(zhì),并具有優(yōu)異的表面光滑度�。因此,這一步清洗過程非常簡(jiǎn)單�,由于其具有省時(shí)、低成本和高性能的優(yōu)點(diǎn)�����,有望用于未來的大尺寸硅片加工。