掃碼添加微信�����,獲取更多半導體相關資料

一直以來�����,對于粒子的洗滌效果��,以去除率(PRE:Particle Removal Efficiency)為指標進行討論����。 通過使用由顆粒測量儀器測量的晶片上的顆粒數(shù)量、柱(清潔后)值和初始(清潔前)值來描述PRE���。本指標對于討論洗滌方法之間的差異是有效的���,但是為了調(diào)查相同洗滌條件下的微粒子去除效果的粒徑依賴性,需要在樣品上下功夫�����。我們采用了一種方法�����,即使用微粒涂覆裝置改變粒徑����,在同一晶片上只涂覆已知量的顆粒�。 ?圖1顯示了2300 NPT-1器件示意圖和在300mm晶圓上涂覆40����、60、80�、100、200nm的PSL(聚苯乙烯膠乳)顆粒��,用SP2測量的結果����。 圖2顯示了使用SURF monitor的同一晶圓的PRE計算方法的概念圖?�?紤]到SP2測量環(huán)境和洗滌效率��,設定了顆粒直徑和顆粒數(shù)量(密度)的條件����。 此外,雖然這次采用了PSL球�����,但是該涂覆裝置具有可以引入其他顆粒(例如二氧化硅和氮化硅)的優(yōu)點。

?

雙流體清洗:

圖3顯示了一個典型的單片雙流體清洗的PRE.1氮流量為14L/min.圖3所示結果的最大要點是��,即使是PSL顆粒�,由于容易去除��,被認為不適合清洗評價中的強制污染顆粒�����,隨著顆粒直徑的減小���,PRE也會降低���。特別是在60nm以下,PRE會顯著降低���。

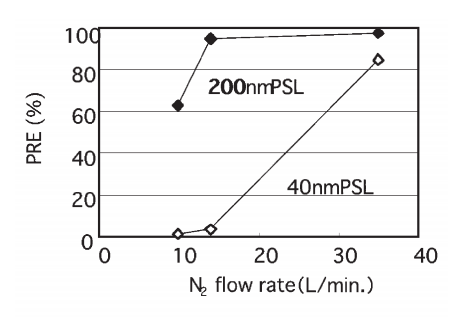

圖4顯示了PRE對40nm和200nm兩個PSL粒子的氮流量依賴性���。200nm PSL顆粒表現(xiàn)出高PRE而沒有極端的流速依賴性。當?shù)牧魉俚蜁r����,40nm PSL顆粒表現(xiàn)出低PRE����,但是當?shù)牧魉俑邥r�����,可以改善PRE�。然而,通常��,在雙流體清潔的氮氣高流速條件下�,物理力變大,因此圖案損壞的發(fā)生概率增加�����。

圖5顯示的是對35nm CMOS(Complementary Metal Oxide Semiconductor)柵極結構進行損傷評價的結果��。如圖4所示���,在35L/min.的氮條件下��,40nm PSL顆粒的PRE得到改善�����,在晶片的整個表面上檢測到圖案缺陷�。同樣,在不能去除40nm PSL顆粒的氮14L/min的條件下����,幾乎不產(chǎn)生圖案缺陷。 結果表明����,在保持高PRE的同時有效地物理清潔40nm或更小的細顆粒是非常困難的��,而不會引起圖案缺陷損壞�。

?

圖4 ?PRE的N2流量依賴性(40nm/200nm PSL)

?

單張超聲波清洗:

為了將超聲波清洗應用于下一代精細圖案清洗,有必要定量地掌握施加超聲波時形成的空化的物理強度�����,并研究空化本身是否可控��。

為了解決從通常使用的器件圖案的缺陷存在評估到施加超聲波時產(chǎn)生的空化的功率分析的困難��。 此外�����,在使用聲諾發(fā)光(當液體中的氣泡被超聲波壓碎時發(fā)生的光發(fā)射)的空化存在評估中,由于原始三維信息被CCD相機等作為二維信息獲取����,因此不可能分離和分析空化的每個信號。此外�,該技術不能直接監(jiān)測晶片清洗處理期間器件圖案形成區(qū)域附近的狀態(tài)。?

圖11列舉了Single及Twin的孔缺陷的數(shù)例��。 從該SEM照片可以看出����,即使在單個孔缺陷的情況下,也存在可以完全看到下面的硅襯底的表面的孔和可以僅看到凹坑形狀的中心的下面的表面的孔缺陷�。在Twin缺陷中,存在兩個孔缺陷在2μm框架內(nèi)略微分開地形成的情況��,以及兩個孔作為一個孔缺陷連接的情況����。這些孔缺陷被認為是由空化引起的損壞。 如果不減少損壞�,則認為不可能實現(xiàn)對其上形成有精細圖案的晶片進行抑制圖案缺陷的超聲波清潔。

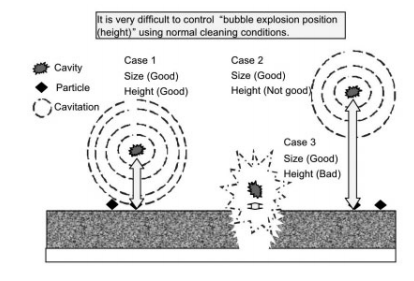

為了降低空化功率�,我們考慮了將超聲波振動器的頻率移動到更高的頻率。采用高頻振動可以降低空化功率,但同時也引起PRE的降低�。此外,可以減少柵極損壞的發(fā)生����,但不可能完全消除。因此���,超聲波清洗的主要問題是如何避免(遠離)形成器件的晶片的最外表面產(chǎn)生空化�����。�����。 圖12顯示的是空化損傷的發(fā)生模型。 在該模型中��,由空化對晶片造成的損壞由距晶片的空化產(chǎn)生距離決定�����?��?栈叽缱畛跏怯沙曊駝悠鞯念l率唯一確定的尺寸�,并且空化的能量由頻率確定。

?

圖12 空化損壞模型

因此��,當在晶片正上方發(fā)生空化時�,在基底晶片上引起強烈的損壞。 相反�,當在遠離晶片太遠的位置處發(fā)生空化時,基底晶片不會損壞�,但同時不能去除顆粒??紤]到這種空化損傷發(fā)生模型,考慮到通過超聲波清洗去除下一代器件的顆粒��,首先要明確降低微粉化器件的空化功率��。此外�,認為需要用于在遠離形成微制造裝置的晶片表面的位置處產(chǎn)生空化的空化控制技術。

?

本文中介紹的清潔過程中的所有問題都是由于器件小型化的進展而需要考慮的新問題��。 此外����,該問題被認為是一個技術困難程度高的問題,使得僅對現(xiàn)有的清潔工藝配方進行局部優(yōu)化工作不能克服該問題�,以防止對新的器件結構和進一步小型化的器件尺寸的不便(過蝕刻��、襯底挖掘等)��。因此�����,為了建立最小尺寸為30 nm或更小的下一代器件的清潔過程�����,不僅需要傳統(tǒng)的經(jīng)驗規(guī)則�,而且需要引入新的有效參數(shù)來理解和控制物理現(xiàn)象的新清潔技術����。 ???

然而,有必要重新考慮原則上是否可以去除大于圖案尺寸的顆粒��,而不會導致30nm或更小的精細器件圖案的缺陷(損壞)���。為了實現(xiàn)這一目標,有必要促進對顆粒粘附形式(干法和濕法)的理解����,同時建立對晶片(每種基膜)的顆粒粘附力測量技術,并確定是否存在圖案無損傷清潔的解決方案。在這種情況下�����,在沒有解決方案的情況下�����,即使探索先進的洗滌技術也是沒有意義的���。因此���,除了尋找新的清潔技術外,清潔各種工藝(工藝和硬件)以防止顆粒粘附到晶片上���,以及開發(fā)過濾工藝材料(抗蝕劑���,涂膜,化學品等)中顆粒的技術似乎變得越來越重要����。