掃碼添加微信,獲取更多半導(dǎo)體相關(guān)資料

引言

隨著可再生能源推廣擴(kuò)大政策�,太陽能電池用硅片的產(chǎn)量正在增加��。硅太陽能電池制作過程中發(fā)生的最大問題之一是與制造過程中使用的化學(xué)物質(zhì)的反應(yīng)以及固化引起的化學(xué)物質(zhì)殘留����。太陽能電池用硅晶片��,單晶及多結(jié)晶都在制造����,考慮到制造成本���,對共晶污染度處理得比較寬容����。太陽能電池領(lǐng)域的工藝污染結(jié)果包括晶片表面的變質(zhì)和微細(xì)粒子物質(zhì)的殘留���,統(tǒng)稱為STAIN(STAIN)���,被區(qū)分為主要污染。本文分析了在硅太陽能電池制造中用作基板的156 mm硅晶片的制造過程中����,導(dǎo)致產(chǎn)品不良和性能下降的晶片表面污染源,并對去除這種污染的臭氧水清洗進(jìn)行了實(shí)驗(yàn)����。污染物是由晶片切割球晶中使用的漿料及清洗液中包含的有機(jī)物和從燒結(jié)絲分離出來的微粒形成的,可以通過臭氧水清洗工藝去除����。應(yīng)用該技術(shù)�����,可以廉價(jià)���、高效、環(huán)保地制造太陽能電池用晶片���。

?

實(shí)驗(yàn)

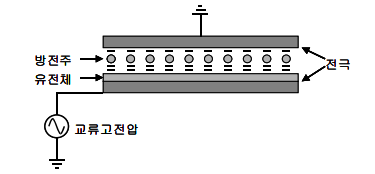

臭氧功能水的制備:為了制造臭氧功能水��,首先要制造大量臭氧氣體���,必須將制造的臭氧氣體高濃度溶解到超純水中。臭氧(O3)是不穩(wěn)定氣體上的物質(zhì)�����,主要由放電產(chǎn)生��,氧化反應(yīng)后顯示出被自然減半消滅的特性�����。這種性質(zhì)具有化學(xué)性質(zhì)��,可應(yīng)用于親環(huán)喇叭超精密清洗方法�。清潔領(lǐng)域需要高濃度臭氧,因此主要使用在能效����、穩(wěn)定性、控制便利性方面具有優(yōu)良特性的無聲放電(silent discharge)型臭氧發(fā)生裝置��。為了生成高濃度臭氧�,本方法制作并使用了具有特殊結(jié)構(gòu)的無放電型臭氧發(fā)生器,如圖7所示����,將電極表面涂層為油田鏈氧化鋁(Al2O3)。電極的放電間隙在3毫米以下以超細(xì)間隔對向�,施加1~ 2kHz、5~20kV范圍內(nèi)脈沖形式的交流高電壓��,放電空間出現(xiàn)了淡藍(lán)色的放電��。這時(shí)���,放電空間內(nèi)存在的氧氣結(jié)合在一起��,產(chǎn)生臭氧氣體����。

?

?

圖7 無聲放電臭氧發(fā)生器的結(jié)構(gòu)

以制作的臭氧水清洗裝置為基礎(chǔ),進(jìn)行了硅太陽能電池清洗的工藝��。在本清洗裝置中����,洗滌液或漿料對晶片表面的有機(jī)污染物在洗滌池內(nèi)通過臭氧水的強(qiáng)氧化反應(yīng)去除,素英絲對鐵或鉻等刨花板安裝在洗滌器外部的超聲波將被消除���。清洗實(shí)驗(yàn)中使用了實(shí)際太陽能電池晶片制造工藝中使用的被漿料污染的6英寸單晶晶片��。臭氧水供應(yīng)將濃度為10 ~ 70 ppm�,臭氧水和超聲波清理時(shí)間改為0 ~ 10分鐘���,進(jìn)行了實(shí)驗(yàn)�����。圖13是臭氧水濃度為50ppm���,清洗時(shí)間為10分鐘�����,清洗良好的晶片表面SEM照片,如圖14所示�����,除了硅和碳外��,還存在一些氧氣���。其中氧氣被分析為在清洗過程中被臭氧氧化生成的SILICON表面�����,可以很容易地被10:1 HF處理(dip)去除����。

?

結(jié)果和總結(jié)

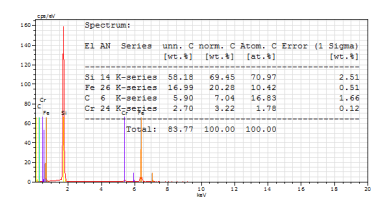

清洗實(shí)驗(yàn)結(jié)果表明�,經(jīng)過5分鐘以上的工序,清洗效果良好的詩篇中沒有觀察到SEM和PARICLEL等殘留物作為六安�����,SEM測量中也沒有觀察到10㎡以上的異物,從而確認(rèn)了臭氧水對太陽能電池晶片的清洗過程是有效的����。但是,臭氧水濃度低于50ppm���,清潔時(shí)間低于5分鐘��,臭氧水處理時(shí)間不足�,留下斯特恩的晶片中�,如圖15所示,留下了10㎡以上的異物�,EDS分析結(jié)果顯示,如圖16所示����,檢測出了大量碳和氧成分。這說明異物是有機(jī)物團(tuán)�����。超聲波或松下時(shí)間不超過5分鐘���。由于羅清洗時(shí)間不足�����,殘留微細(xì)物質(zhì)的晶片上殘留了如圖17所示的粒子形式的異物���,分析結(jié)果顯示,如圖18所示���,檢測出了少量的鐵和鉻成分��。這說明異物是索英絲碎片�����。另外��,在實(shí)際清洗實(shí)驗(yàn)中��,比起Megasonic方式��,Particle的超聲波方式更有效�����。為了更有效地去除燒結(jié)過程中的電線成分——金屬粒子��,今后還需要探討氫功能水清洗過程�����。

?

圖18 硅片表面微粒EDS分析結(jié)果

綜合以上結(jié)果來看���,利用本方法制作的清潔裝置����,通過5分鐘以上的臭氧水和超聲波三程���,獲得了良好的清潔特性�����。通常的清洗過程需要10分鐘以上的工序時(shí)間�����,這可以用優(yōu)秀的結(jié)果來評價(jià)�����。

另一方面���,臭氧水和超聲波產(chǎn)生的清洗過程基本上只有晶片表面形成氧化膜的程度變化�����。但是使用太強(qiáng)的超聲波����,薄厚度的晶片會(huì)受到?jīng)_擊而損壞��,因此需要注意點(diǎn)��。

?

總結(jié)

通過鋼絲燒結(jié)制造的太陽能電池用晶片表面上��,還殘留著漿料中包含的冷卻劑或清潔劑產(chǎn)生的大量有機(jī)物����,還包括部分索英絲碎片��。本方法制作了高濃度臭氧發(fā)生場值和高濃度臭氧溶解功能水制造裝置���,并組成了將它們與超聲波裝置相結(jié)合的臭氧水清洗裝置���,進(jìn)行了太陽能電池用晶片清洗實(shí)驗(yàn)�����。用改進(jìn)臭氧腳產(chǎn)生的一般平板放電方式的基因組修飾的結(jié)構(gòu)電極的無性放電型臭氧發(fā)生器��。

使用后����,通過提高臭氧發(fā)生效率��,可以從氧氣流量1[l/min]產(chǎn)生高達(dá)13.7[wt%]的高濃度臭氧��。為了生成功能水���,臭氧和超純水的接觸方法也擺脫了傳統(tǒng)的簡單接觸方式����,應(yīng)用了微氣泡化多次重復(fù)的螺旋結(jié)構(gòu)�����,OOJON很容易溶解在純水上�����,獲得了高達(dá)70ppm的高濃度OOJON功能水。利用該裝置進(jìn)行了清洗實(shí)驗(yàn)�,結(jié)果表明,在5分鐘以下的清洗條件下�����,觀察到了斯特恩或法蒂赫�����,但在此以上情況下�,顯示出了良好的清洗特性。

通過本方法將臭氧水應(yīng)用于太陽能電池用硅晶片的制作工藝中���,清洗工藝中有效去除了晶片表面的殘留有機(jī)物和微粒,證實(shí)了臭氧基陵水清洗工藝的適用性�����。該工藝既經(jīng)濟(jì)又環(huán)保���,因此如果今后應(yīng)用于太陽能電池用晶片量產(chǎn)線�,可望取得良好的結(jié)果。