掃碼添加微信����,獲取更多半導體相關資料

? ? ? 金屬氧化物半導體的傳統(tǒng)制造工藝包括各種步驟,如蝕刻、沉積��、化學機械拋光等��。在每個過程中��,晶片很容易被納米尺寸的顆粒污染��。晶片表面的這些顆?���?赡軙绊懏a(chǎn)量的降低。根據(jù)國際半導體技術路線圖(ITRS)�����,隨著動態(tài)隨機存取存儲器(DRAM)半節(jié)距的縮小��,臨界粒徑正在減小到1納米����。物理清洗過程,如超聲波�、噴射、氣溶膠等��。���,由于其不可控的物理力���,無法防止30納米以下的圖案損壞。因此�,使用濕化學清洗工藝清潔表面以防止圖案損壞是非常重要的。

? ? ? 濕化學清洗過程主要有兩個因素��。一個是表面刻蝕���,另一個是顆粒與基體的相互作用力����。眾所周知��,SC1清洗機制可以代表性地去除硅襯底上的顆粒�。然而,污染在表面上的粒子不僅僅是硅表面�����,還有多硅���、氮化硅���、二氧化硅等多種表面�����。因此���,必須根據(jù)化學物質(zhì)的蝕刻機理和相互作用力,證明其對各種表面的顆粒去除效率����。

? ? ? 在本文中,我們研究了使用半導體清洗工藝中常用的清洗化學品在基于硅襯底的各種表面上去除顆粒的關鍵因素��。實驗采用多晶硅�����、熱二氧化硅和高溫氮化硅作為襯底���。稀釋NH4OH (NH4OH:DIW = 1:1000)����,SC1 (NH4OH:H2O2: DIW = 1:2:50,60℃)和稀釋HF(HF:DIW = 1:1000)溶液用于蝕刻和清潔測試��。使用橢偏儀測量每個襯底的蝕刻速率�。測量ζ電勢以計算清潔溶液中每個基底的相互作用力��。使用浸漬法清潔測試�����,Si3N4 (<1微米)顆粒被污染在耦合晶片上�。使用旋轉(zhuǎn)型單一工具按照以下順序執(zhí)行清潔過程:(1)以500轉(zhuǎn)/分的速度用清潔化學品清潔30秒(2)以500轉(zhuǎn)/分的速度用DIW沖洗30秒(3)以1500轉(zhuǎn)/分的速度用N2吹風干燥30秒。

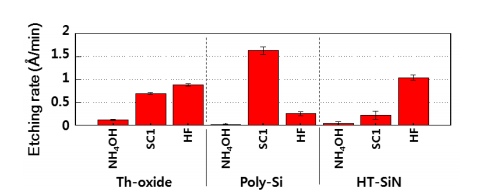

? ? ? 圖1顯示了60分鐘清洗化學品中氧化釷�����、多晶硅和氮化硅的蝕刻速率�����。與其他溶液相比�����,所有襯底在稀NH4OH溶液中的蝕刻速率最低�����。多晶硅襯底被SC1溶液高度刻蝕。HF溶液對HT-SiN襯底的刻蝕速率最高�����。

?

圖1 不同化學物質(zhì)中氧化釷�、多晶硅和氮化硅的腐蝕速率

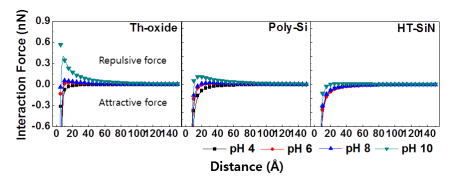

? ? ? 圖2顯示了基于ζ-電位結(jié)果的每個基底和Si3N4顆粒之間的相互作用力。NH4OH��、SC1和HF清洗溶液的pH值分別為10.8��、10.3和2.4��。pH值為10時�����,氧化釷和多晶硅表現(xiàn)出排斥力�。另一方面,HT-SiN在所有條件下都表現(xiàn)出吸引力�。

?

圖2 氧化釷、多晶硅�、氮化硅襯底與氮化硅顆粒間的相互作用力

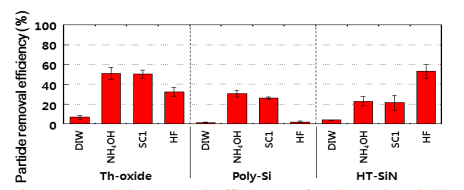

? ? ? 基于蝕刻速率和相互作用力的結(jié)果,如圖3所示評估PRE�����。稀NH4OH溶液和SC1溶液中Th-氧化物的PRE較高。在堿性溶液中�,氧化釷表面的腐蝕和氧化釷表面與顆粒之間的強排斥力會影響預氧化。盡管在HF溶液中蝕刻速率很高�,但在酸性條件下����,由于粒子被引力重新污染,它不能有效地去除粒子�。多晶硅在堿性溶液中的預氧化與氧化釷相似。這意味著Th-氧化物作為濕化學清洗的關鍵因素受到相互作用力的影響�。隨著刻蝕速率的增加,氮化硅表面的預刻蝕速率增加�。因此,刻蝕速率是比HT-SiN表面相互作用力更關鍵的因素�。

?

圖3 不同化學物質(zhì)對氧化釷、多晶硅���、高溫氮化矽基板的粒子移除效率

? ? ? 因此��,在濕化學清洗中�,每個基材都有主導因素�����。可能是蝕刻速率或相互作用力�,也可能是兩者都有。如果在對各種基底進行清潔時考慮這些因素�,基底將被有效地清潔。