掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

摘要

由于硅晶片的高反射率���,硅表面紋理化是制作硅太陽能電池不可缺少的步驟。因此�����,表面紋理和抗反射涂層如SiNx對于降低太陽能電池的表面反射率是必要的���。目前�,用于使硅晶片紋理化的工業(yè)化技術(shù)通?��;谕ㄟ^各向異性蝕刻的單晶硅的堿性溶液或者通過各向同性蝕刻形成多晶硅的酸溶液��。

我們通過一步銅輔助化學(xué)蝕刻(CACE)�����,硅太陽能電池中的光反射最小化����,成功實現(xiàn)了所謂的倒金字塔陣列,其性能優(yōu)于傳統(tǒng)的直立金字塔結(jié)構(gòu)���。由于Cu2+/Cu的還原潛力較低不同硅平面的電子性質(zhì)�����,硅襯底的刻蝕表現(xiàn)出取向依賴性�。與堿性溶液獲得的直立金字塔不同���,倒金字塔的形成是各向異性蝕刻和局部蝕刻過程共存的結(jié)果�����。無論硅襯底的取向如何���,所獲得的結(jié)構(gòu)都被蝕刻速率最低的硅{111}面所限制。定量分析了硅刻蝕速率和(100)/(111)刻蝕比���。系統(tǒng)地研究了堿性和銅基酸性蝕刻劑對硅的各向異性蝕刻的不同行為�����。

?

實驗

摻硼(1–3ωcm)�、500微米厚�、(100)、(110)和(111)取向的雙拋光硅晶片在丙酮中徹底清洗以去除任何有機污染物��,然后在蝕刻前用去離子水清洗����。直立的金字塔結(jié)構(gòu)是通過在含2 wt%鉀的堿性溶液中蝕刻獲得的氫氧化鉀和10體積%異丙醇。與此同時�����,我們在50℃下使用含5毫摩爾銅(NO3)2��、4.6毫摩爾氟化氫和0.55毫摩爾過氧化氫的銅基酸溶液獲得倒金字塔結(jié)構(gòu)��。在超聲浴中使用濃硝酸去除殘留的銅納米顆粒��。用掃描電子顯微鏡對晶片的形貌和結(jié)構(gòu)進行了表征���。使用5000分光光度計和積分球測量了300-1000納米波長范圍內(nèi)垂直入射的半球全反射����。

?

結(jié)果和討論

圖1(a)顯示了在80℃下用堿性溶液蝕刻25分鐘的(100)硅的表面形態(tài)并在50℃下用5毫摩爾銅(NO3)2、4.6毫摩爾氟化氫和0.55毫摩爾過氧化氫混合物蝕刻15分鐘�����,然后除去銅納米顆粒(圖1(b))�。在圖1中可以觀察到微型直立金字塔結(jié)構(gòu)。在各向異性蝕刻劑中��,單晶硅的蝕刻速率隨著襯底的晶體取向而變化���,晶體取向通常在以下數(shù)量級下降(100) ≈ (110) (111)�。堿蝕刻工藝通常包括基于電化學(xué)模型的氧化步驟和還原步驟��。在氧化步驟中����,四個氫氧離子與硅、鉛導(dǎo)致四個電子注入硅的導(dǎo)帶�����。在還原步驟中���,注入的電子與水分子反應(yīng)形成新的氫氧化物����。各向異性行為是由于作為晶體取向的函數(shù)的背鍵表面狀態(tài)的能級的微小差異。在堿性蝕刻工藝中��,硅晶片的整個表面被堿性溶液覆蓋��,蝕刻在整個硅表面上進行����。

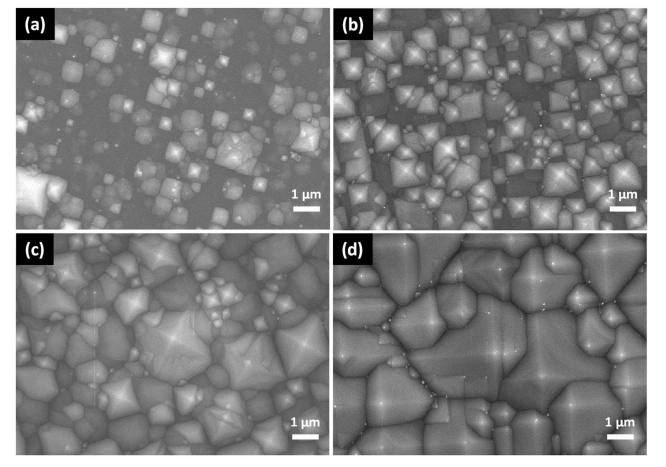

如圖2(a)所示����,在堿性溶液中蝕刻五分鐘,導(dǎo)致整個表面出現(xiàn)點狀結(jié)構(gòu)�����。首先在扭結(jié)�、臺階和其他缺陷處形成點結(jié)構(gòu)。隨著蝕刻時間增加到10分鐘�����,點結(jié)構(gòu)變成小金字塔。這個過程叫做金字塔形成核����。當蝕刻時間達到15分鐘時,整個表面被金字塔覆蓋�����,而金字塔的尺寸并不均勻�。隨著蝕刻時間延長到25分鐘,金字塔進一步擴大和合并����,導(dǎo)致金字塔尺寸更加均勻。直立金字塔的形成機制是{100}晶面比{111}晶面具有更低的原子晶格堆積密度和更多的可用懸掛鍵�,導(dǎo)致沿[100]而不是[111]方向的蝕刻速率更快,即蝕刻主要沿[100]方向發(fā)生并停止在{111}面��。因此���,各向異性蝕刻行為和整個表面蝕刻過程導(dǎo)致直立金字塔紋理的形成�����。與堿性溶液刻蝕不同��,CuNO3/HF/H2O2溶液在Si (100)襯底上得到倒金字塔結(jié)構(gòu)����。

?

圖2在80℃下,在2重量%氫氧化鉀和10體積%異丙醇中蝕刻不同時間的碳硅(100)晶片的掃描電鏡圖像:(a)5分鐘�����,(b) 10分鐘���,(c) 15分鐘,(d) 25分鐘

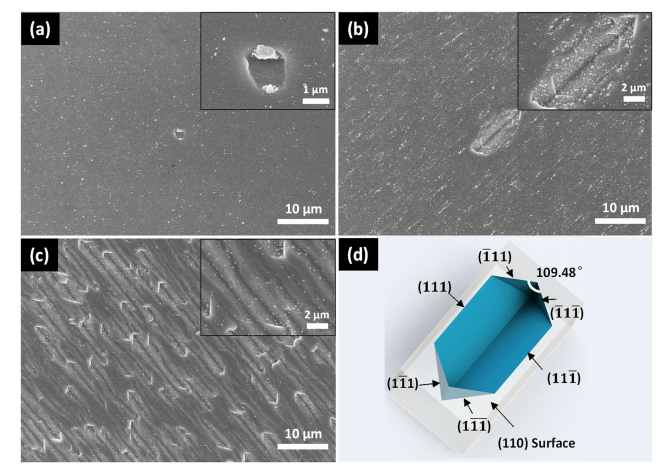

為了進一步驗證CACE機制�,常用的(110)和(111)取向晶片在銅基酸溶液中蝕刻。圖4顯示了用銅基酸溶液在不同時間制備的碳硅(110)晶片的掃描電鏡圖像和硅(110)蝕刻結(jié)構(gòu)的模擬示意圖�����。模擬圖解的方法是用(110)面切割{111}晶面�����。在(110)取向的硅上觀察到類似的現(xiàn)象����,由于的最慢蝕刻速率,蝕刻的結(jié)構(gòu)終止于硅{111}平面。如上所述�����,無論硅襯底的取向如何��,通過本文中使用的銅輔助化學(xué)蝕刻方法獲得的結(jié)構(gòu)都由硅{111}晶面限定�����。此外��,利用襯底平面切割{111}晶面可以預(yù)測刻蝕結(jié)構(gòu)�。

?

圖4 在銅基酸溶液中蝕刻不同時間的碳硅(110)晶片的掃描電鏡圖像

通過銅輔助各向異性蝕刻在硅(100)、(110)和(111)襯底上15分鐘獲得的三種結(jié)構(gòu)的反射光譜和通過堿性蝕刻劑獲得的直立金字塔如圖7所示�����。在硅(100)襯底上獲得的倒金字塔的平均反射率低于5%���,而直立金字塔的反射率為12%�。優(yōu)越的光捕獲特性源于倒金字塔結(jié)構(gòu)�����,大約37%的入射光在被反射之前經(jīng)歷三次反射。而硅(110)和(111)襯底的電阻大于20%��,這是因為光管理效果差���。從照片中可以看出�����,Si (100)襯底的外觀是黑色的��,Si (110)襯底的外觀是灰色的����,而Si (111)襯底的外觀有點亮�����,因為大部分入射光在第一次反射后被反射走了��。通過深入了解CACE的蝕刻機理�����,蝕刻倒金字塔的形態(tài)���、尺寸和表面粗糙度得到了控制����。低成本的微米級倒金字塔形紋理技術(shù)產(chǎn)生了具有優(yōu)異光學(xué)和電子性能的表面��,因此非常適合高效硅太陽能電池����。

?

總結(jié)

總之,系統(tǒng)地研究了堿性和銅基酸性蝕刻劑對硅的各向異性蝕刻的不同行為����。由于較低的Cu2/Cu還原電位和不同Si平面的不同電子性質(zhì),Cu納米顆粒的沉積表現(xiàn)出取向依賴性�,這導(dǎo)致Si襯底的各向異性蝕刻。此外��,各向異性刻蝕和局部刻蝕工藝都有助于倒金字塔的形成�。無論硅襯底的取向如何,所獲得的結(jié)構(gòu)都受到硅{111}面的限制����。與堿蝕不同,CACE各向異性因子的值幾乎相同���,與硅(100)面和(111)面的自由鍵密度之比相同���。與堿性溶液幾乎為零的蝕刻速率相比�����,銅基酸性溶液在硅(111)平面上實現(xiàn)了更快的蝕刻速率(0.54微米/分鐘)�����。此外�,在硅(100)表面制備的薄膜具有優(yōu)越的結(jié)構(gòu)特性�����。