掃碼添加微信���,獲取更多半導(dǎo)體相關(guān)資料

引言

等離子體蝕刻是集成電路制造過(guò)程中最重要的步驟之一���,氟是許多這類等離子體中的主要蝕刻劑���。因此,許多表面科學(xué)研究致力于氟物種與硅的相互作用���,以闡明蝕刻過(guò)程的基礎(chǔ)物理和化學(xué)���。到目前為止,大多數(shù)硅/二氟化氙反應(yīng)的溫度依賴性研究都集中在產(chǎn)物分布上��。在分子束裝置中定量研究了硅(100)/二氟化氙刻蝕反應(yīng)的溫度依賴性����。在150 K的樣品溫度下,反應(yīng)概率最初達(dá)到統(tǒng)一����,之后二氟化氙凝結(jié)在表面上并阻止蝕刻過(guò)程。使用熱解吸光譜測(cè)量的SiFx反應(yīng)層的穩(wěn)態(tài)氟含量在300 K時(shí)達(dá)到最大5.5個(gè)單層����。隨著溫度的升高�,它降低到700 K以上的亞單層覆蓋率���。通過(guò)將二氟化氙前體包括在先前開(kāi)發(fā)的吸附模型中�,反應(yīng)層形成的溫度依賴性得到了很好的描述�。

?

實(shí)驗(yàn)

實(shí)驗(yàn)是在一個(gè)多光束裝置中完成的。研究的樣品都是n型(磷�,2–3ω·cm)硅(100)表面。用HF清洗樣品以除去天然氧化物后�����,將其安裝在UHV室中�����,背景壓力低于10-8托�����。鎳樣品架的溫度可以控制在100-1000K�����。在每次實(shí)驗(yàn)之前��,樣品被加熱到900K�����,以去除所有剩余的氟���。為了驗(yàn)證樣品沒(méi)有被樣品架上的鎳污染����,一些樣品在實(shí)驗(yàn)結(jié)束后被轉(zhuǎn)移到不同的裝置中�,并進(jìn)行俄歇和XPS分析。沒(méi)有發(fā)現(xiàn)鎳或任何其他金屬的痕跡�,這表明污染物的影響可以忽略不計(jì)。

二氟化氙通過(guò)與表面法線成52°角的流出氣體源提供����。根據(jù)二氟化氙蒸汽壓和氣體源的尺寸計(jì)算出xef2通量。在樣品直徑為3mm的檢測(cè)區(qū)域上�,它可以從0.06MLs-1 到3.6MLs-1?不等。從樣品探測(cè)區(qū)域分離的物種檢測(cè)由四極質(zhì)譜儀進(jìn)行����,該儀位于一個(gè)單獨(dú)的UHV室�����,背景壓力低于102 9 Torr����。探測(cè)器室通過(guò)兩個(gè)流動(dòng)電阻和一個(gè)差動(dòng)泵送級(jí)與樣品室分離�。采用熱解吸光譜法分析了SiFx反應(yīng)層。這是通過(guò)在監(jiān)測(cè)sif4解吸的二氟化氙暴露后將樣品加熱到900k�,同時(shí)進(jìn)行2Ks-1解吸。

通過(guò)對(duì)這些熱解吸光譜的積分�,確定了該層的原始氟含量L。該技術(shù)也被用于監(jiān)測(cè)在蝕刻過(guò)程中樣品的粗糙化����。為了校正表面粗糙度,將氟含量L縮放為校準(zhǔn)實(shí)驗(yàn)的氟含量Lcal�。該校準(zhǔn)實(shí)驗(yàn)包括將干凈樣品在300k下暴露在1.0mls-1?的xef2通量中3000秒,然后進(jìn)行熱解吸實(shí)驗(yàn)�。由于我們假設(shè)Lcal與有效表面積成正比���,所以按比例計(jì)算的氟含量L將與表面粗糙度無(wú)關(guān)��。在本文的描述中�����,表面粗糙度(Lcal)隨著樣品的老化而整體增加����。然而,與室溫實(shí)驗(yàn)相比�����,表現(xiàn)出一定的波動(dòng)����。這可能與溫度范圍內(nèi)蝕刻速率的大變化有關(guān)。

?

結(jié)果和討論

硅/二氟化氙蝕刻速率顯示出復(fù)雜的溫度依賴性�����。隨著溫度從150 K升高����,它最初降低,在400 K左右達(dá)到最小值�����,隨后升高(圖7和圖9)。高溫下的增加是由反應(yīng)機(jī)制向二氟化氙的直接沖擊離解的變化引起的���。然而�����,我們觀察到高溫下蝕刻速率的增加與SiFx反應(yīng)層的擊穿(圖4)和SiF2的產(chǎn)生(圖9)相關(guān)�����。因此��,我們懷疑SiF2的解吸�����,以及表面反應(yīng)位點(diǎn)的增加���,是高溫下蝕刻速率增加的實(shí)際原因。當(dāng)溫度足夠高時(shí)���,不完全的氟化硅物種可以自發(fā)解吸����。當(dāng)然�����,這些反應(yīng)步驟必須被認(rèn)為不過(guò)是對(duì)整體行為的粗略描述�。實(shí)際上,SiFx反應(yīng)層不是由SiF2物種組成�,而是由SiF-、SiF2-和SiF 3-物種組成的復(fù)雜鏈結(jié)構(gòu)�,這是在順序氟化機(jī)制中產(chǎn)生的。因此��,SiF4和SiF2的生產(chǎn)機(jī)制也將更加復(fù)雜���。

?

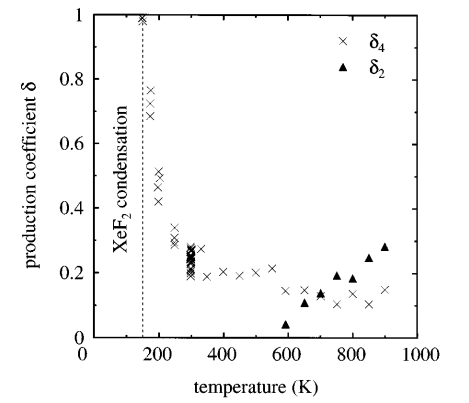

圖9 SiF4生產(chǎn)的生產(chǎn)系數(shù)和SiF2生產(chǎn)的生產(chǎn)系數(shù)的溫度依賴性

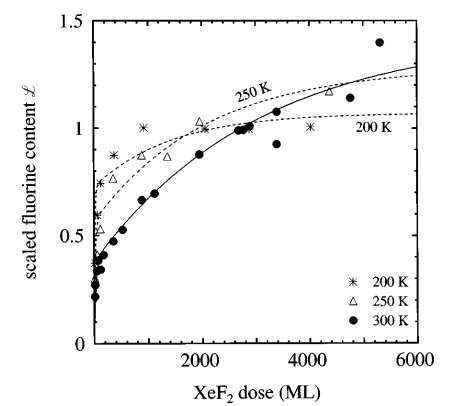

我們將在鏈模型的框架內(nèi)討論反應(yīng)層的形成�,該模型用于描述室溫下反應(yīng)層的形成�����。在該模型中���,反應(yīng)層的形成包括兩個(gè)步驟��。首先形成單分子層的SiFp物質(zhì)�;這是一個(gè)快速的過(guò)程。然后是從單層到多層六氟化硫鏈的緩慢轉(zhuǎn)變����。參數(shù)p和q代表每個(gè)表面硅位置的平均氟原子數(shù)量。當(dāng)我們將低于和高于室溫的溫度下的數(shù)據(jù)與鏈模型的300 K擬合進(jìn)行比較時(shí)���,我們觀察到氟含量的初始增加在較低溫度下更快����,在較高溫度下更慢(圖5和6)���。這再次表明了二氟化氙前體的存在���。隨著溫度的降低,二氟化氙前體濃度的增加將導(dǎo)致反應(yīng)層在較低的二氟化氙劑量下形成���,并因此顯示出更快的增加���。

顯然,前體效應(yīng)不足以解釋反應(yīng)層形成的溫度依賴性����。這并不奇怪�����,因?yàn)槲g刻速率和產(chǎn)品分布都隨著溫度的變化而顯著變化。這意味著參數(shù)p和q可能也是溫度相關(guān)的����。當(dāng)我們使用這兩個(gè)參數(shù)來(lái)擬合反應(yīng)層形成與前體鏈模型時(shí),我們獲得了圖14和15中的虛線�。

?

圖14對(duì)于300 K及以下的樣品溫度,反應(yīng)層的比例氟含量與二氟化氙劑量的函數(shù)擬合

根據(jù)圖14中的劑量依賴性����,我們得出結(jié)論,2400毫升的暴露量只是一個(gè)不好的選擇���。低溫下q值的降低可能是由于在這種情況下蝕刻速率的大幅增加�,使得鏈形成的時(shí)間不足�����。氟進(jìn)入硅晶格也可能在低溫下變得更加困難��。對(duì)于高溫下的減少,松散結(jié)合物種的解吸可能是原因��。另一種可能的解釋是層內(nèi)缺陷的愈合���。q的最大值與SiF 6貢獻(xiàn)的最大值一致��,如SiF+/SiF+信號(hào)比和氟原子實(shí)驗(yàn)中觀察到的���,這似乎是合理的,因?yàn)槎鄬邮切纬蒘i2F6所必需的��。

?

總結(jié)

我們對(duì)硅/二氟化氙反應(yīng)的溫度依賴性的所有方面進(jìn)行了詳細(xì)的驗(yàn)證�����。發(fā)現(xiàn)穩(wěn)態(tài)反應(yīng)層在室溫下具有最大氟含量�。該含量對(duì)應(yīng)于5.5毫升的光滑表面,表明是SixFy多層結(jié)構(gòu)����。溫度升高時(shí),其覆蓋范圍降至700 K以上的亞單層���。溫度降低時(shí)��,其覆蓋范圍也略有降低���,但低于200 K時(shí)�,由于二氟化氙冷凝�����,氟含量再次增加�����。隨著溫度的降低���,該反應(yīng)層的形成更快,這表明存在前體介導(dǎo)的機(jī)制���。涉及二氟化氙前體的反應(yīng)機(jī)理也是必要的���,以解釋隨著溫度的降低,反應(yīng)概率從300 K時(shí)的20%增加到150 K時(shí)的100%�。在一個(gè)簡(jiǎn)單的模型中,前體解吸的活化能估計(jì)為32±4兆電子伏��。對(duì)于600 K以上的溫度,反應(yīng)概率在900 K時(shí)再次增加到45%�。這可以用活化能為260±30兆電子伏的二氧化硅的產(chǎn)生來(lái)解釋。