掃碼添加微信����,獲取更多半導(dǎo)體相關(guān)資料

在半導(dǎo)體制造中��,半導(dǎo)體的濕法清洗使用氫氟酸(HF)����、標(biāo)準(zhǔn)清洗1(SCI)和標(biāo)準(zhǔn)清洗2(SC2)的順序化學(xué)配方進(jìn)行柵極前清洗�����。該清洗程序旨在通過HF去除大塊二氧化硅(SiO)����,然后用SCI(去離子水(DI)�、氫氧化氨(NH,OH)和過氧化氫(HCO)的混合物)清洗顆粒���,然后用SC2(去離子水、鹽酸(HCI)和HCO的混合物)清洗金屬����。該順序清潔過程之后通常是最后的異丙醇(異丙醇)干燥步驟。在每個步驟之間通常會進(jìn)行中間去離子水沖洗���。重要的是在高頻之后和化學(xué)氣相沉積重新生長一氧化硅層之前��,清潔半導(dǎo)體襯底的硅(硅)表面���。任何由硅-二氧化硅界面中的顆粒、金屬或表面粗糙度引起的缺陷都可能導(dǎo)致氧化物電荷-擊穿(Qtd)故障的電測試����,導(dǎo)致器件成品率降低���。

用于清洗半導(dǎo)體晶片的系統(tǒng)和方法,其中消除了SCI和SC2的使用��,代之以DIO和稀釋化學(xué)物質(zhì)的使用����。在一個方面,本方法包括:(a)在處理室中支撐至少一個半導(dǎo)體晶片�����,該半導(dǎo)體晶片具有硅基底����,在至少一個預(yù)柵極結(jié)構(gòu)中具有二氧化硅層;(b)將去離子水中的氫氟酸水溶液施加到半導(dǎo)體晶片上��,以去除二氧化硅層并形成柵極��;(c)向半導(dǎo)體晶片施加臭氧化去離子水(DIO ),以從柵極去除顆粒并鈍化硅基底�����;(d)將氫氟酸和鹽酸在去離子水中的稀溶液施加到半導(dǎo)體晶片上,以去除由于施加DIO而可能在柵極中形成的任何二氧化硅層����,并去除任何金屬污染物;以及(e)將DIO應(yīng)用于半導(dǎo)體晶片�,以在柵極中的硅基底上生長新的二氧化硅層。?

本方法不限于任何特定的工藝參數(shù)�,但是優(yōu)選的是,氟化氫水溶液的應(yīng)用目標(biāo)是從預(yù)柵結(jié)構(gòu)中去除130埃的一氧化硅層(熱氧化物)�����。該目標(biāo)和工藝參數(shù)可以根據(jù)被加工的器件和/或晶片的精確加工需要而改變�����。氟化氫水溶液的應(yīng)用優(yōu)選從預(yù)柵極結(jié)構(gòu)中去除所有的一氧化硅層����,從而暴露柵極結(jié)構(gòu)中的裸露硅基底���。在HF水溶液的施加完成后���,系統(tǒng)控制器關(guān)閉閥�����,打開閥�����,并啟動泵�。結(jié)果����,氟化氫水溶液的流動停止,去離子水從容器中抽出�,并通過噴嘴被壓到晶片表面上。電機(jī)在處理過程中連續(xù)旋轉(zhuǎn)晶片����。這種高流量去離子水沖洗優(yōu)選在至60℃的溫度下對半導(dǎo)體晶片進(jìn)行2至7分鐘的時間。最優(yōu)選地��,該高流量去離子水沖洗在40℃持續(xù)5分鐘�����。最終沖洗能夠達(dá)到18兆歐姆的去離子水電阻率?����?梢酝ㄟ^在去離子水供應(yīng)線上適當(dāng)?shù)亟Y(jié)合加熱器或冷卻器來控制溫度�����,這又可以由系統(tǒng)控制器來控制���。如果需要���,聲能可以在去離子水沖洗期間施加到晶片上,以進(jìn)一步實(shí)現(xiàn)清洗�。?

在去離子水沖洗完成后,系統(tǒng)控制器關(guān)閉閥���,打開閥,并啟動泵�。結(jié)果,去離子水流動停止���,DIO從容器中被抽出����,并被供應(yīng)到噴嘴,用于施加到晶片的頂面��。同樣在此時����,系統(tǒng)控制器激活聲能源,這導(dǎo)致聲能被產(chǎn)生并經(jīng)由發(fā)射器(和DIO耦合層)傳輸?shù)骄砻?����。?dāng)DIO施加到半導(dǎo)體晶片表面時����,DIO接觸暴露的裸露硅基底,并有助于去除顆粒和/或污染物�。DIO的臭氧濃度優(yōu)選為30-50 ppm,更優(yōu)選為40 ppm去離子水��。DIO優(yōu)選處于20-40℃的溫度�,更優(yōu)選大約30℃。DIO優(yōu)選施加4-8分鐘�,更優(yōu)選大約6分鐘。聲能優(yōu)選為兆頻超聲波頻率���,并且在DIO應(yīng)用期間以1400瓦的功率施加到半導(dǎo)體晶片��。DIO應(yīng)用的目標(biāo)是通過氧化表面����,將暴露的硅基底從疏水性鈍化為親水性。同樣����,溫度可以通過使用在線加熱器或在線冷卻器來控制。?

在DIO應(yīng)用之后��,進(jìn)行4分鐘的高流量去離子水沖洗����。該第二去離子水沖洗通過系統(tǒng)控制器關(guān)閉閥、停用聲能源����、打開閥和啟動泵來完成。作為這些行動的結(jié)果���,DIO的流動和聲能的創(chuàng)造被停止了。去離子水從容器中抽出��,并被強(qiáng)制通過噴嘴,以施加到晶片上�����。該第二次沖洗的去離子水優(yōu)選保持在40℃的溫度��,并且優(yōu)選最終達(dá)到18兆歐姆的電阻率����。如果需要,聲能可以在第二次沖洗過程中施加到晶片上���。所有溫度都由在線加熱器或冷卻器控制�����。?

一旦dHF/HCI的應(yīng)用完成�����,該高流量去離子水沖洗優(yōu)選在45℃下持續(xù)8分鐘���。聲能優(yōu)選以1400瓦的能量和兆頻超聲波頻率施加。?

在完成第三次去離子水沖洗后��,進(jìn)行第二次DIO施加,以在裸硅基底22上生長高質(zhì)量的一氧化硅層����。優(yōu)選地,DIO的這種應(yīng)用與聲能的應(yīng)用相結(jié)合�����。DIO的第二次應(yīng)用優(yōu)選地處于比第一次DIO應(yīng)用更低的臭氧濃度�����。具體而言���,DIO的這種應(yīng)用優(yōu)選地具有低于20 ppm去離子水的臭氧濃度����。DIO在30℃的溫度下應(yīng)用6分鐘����。在這個DIO應(yīng)用過程中,聲能以1400瓦的功率和兆頻超聲波頻率應(yīng)用����。?

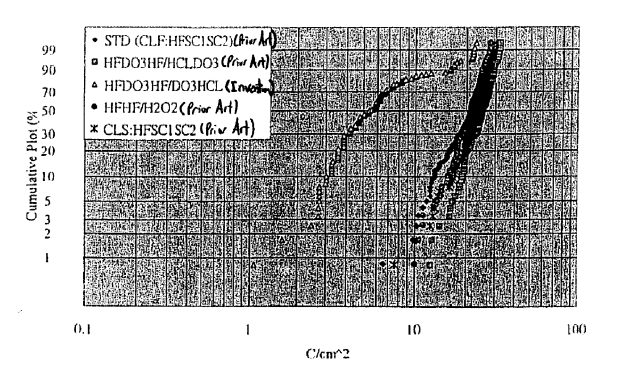

圖2示出了在執(zhí)行上述五種清潔配方后Qbd數(shù)據(jù)的威布爾圖�����。它是作為氧化物電場的函數(shù)的故障數(shù)量的圖,該電場是氧化物質(zhì)量的量度�。該圖顯示,在執(zhí)行根據(jù)本發(fā)明的預(yù)柵極清潔配方(在圖2中命名為HFDO3HF/ HC1DO3)之后�����,一氧化硅顯示出最佳結(jié)果���。該圖還顯示�,根據(jù)本發(fā)明的預(yù)柵極清潔配方(在圖2中命名為HFDO3HF/HC1DO3)也具有最佳的Qtd結(jié)果����。

?

?

圖2

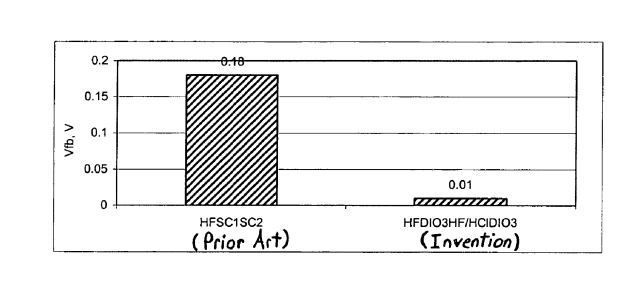

圖3和圖4分別示出了將現(xiàn)有技術(shù)配方與本發(fā)明的配方進(jìn)行比較的更多結(jié)果Vq和RBS測量。圖3顯示了Vq數(shù)據(jù)����。它表明,本發(fā)明的配方����,HF+DIO�,+dHF/HCI+DIO”比標(biāo)準(zhǔn)的現(xiàn)有技術(shù)配方HF+SCI+SC2具有更低的Vq����。這表明本發(fā)明的化合物(具有DIO)比SCI和SC2生長得更厚。圖4顯示了RBS數(shù)據(jù)���。它表明�,本發(fā)明的配方���,HF+DIO�����,+dHF/HCI+DIO在柵極SiO表面上的缺陷數(shù)比標(biāo)準(zhǔn)的現(xiàn)有技術(shù)配方HF+SCI+SC2低�����。

?

?

圖3

因此�����,已經(jīng)發(fā)現(xiàn)�����,隨著半導(dǎo)體器件尺寸的縮小�����,傳統(tǒng)的HF+SCI+SC2的柵極前清洗將不再滿足產(chǎn)量要求���,因?yàn)樵跂艠O氧化物的清洗中生長的Si表面被SCI和低質(zhì)量的SiO損壞。然而�����,本發(fā)明通過使用DIO代替SCI和使用DIO生長更好的SiO來解決這些問題����。進(jìn)一步發(fā)現(xiàn),只有臭氧濃度高的DIO才有利于顆粒物的去除���。此外�����,DIO的高濃度羥基自由基(OH*)和DIO的+dHF/HCI可能有助于清除�。

雖然本方法是根據(jù)清洗預(yù)柵極結(jié)構(gòu)來描述的,但這只是根據(jù)本發(fā)明可以執(zhí)行的“臨界清洗”的一個例子�����。此外���,在一些實(shí)施例中���,可能沒有必要在每個工藝步驟之間執(zhí)行沖洗步驟。此外��,在本方法的一些實(shí)施例中�,兆頻超聲波能量可以施加到晶片的與預(yù)柵結(jié)構(gòu)器件相對的一側(cè)。