掃碼添加微信�,獲取更多半導(dǎo)體相關(guān)資料

引言

? ? ? 徹底消除半導(dǎo)體加工環(huán)境中所有可能的雜質(zhì)對(duì)于實(shí)現(xiàn)亞微米至更低亞微米特征尺寸的ULSI器件非常重要。很明顯��,晶片表面上的殘留污染物應(yīng)該隨著圖案密度的增加而顯著減少�。濕法化學(xué)工藝在超大規(guī)模集成電路制造技術(shù)中占有非常重要的地位。隨著超大規(guī)模集成電路器件圖案密度的增加����,越來(lái)越需要無(wú)污染的清洗和干燥系統(tǒng)。對(duì)于通過(guò)化學(xué)溶液處理從硅r中去除顆粒污染物���,已經(jīng)發(fā)現(xiàn)NH OH-HCO溶液是極好的,并且溶液中NH OH的比率可以減少到標(biāo)準(zhǔn)比率的1/10�,同時(shí)保持高的去除效率。通過(guò)降低NH��,OH含量�����,將減少在NH < OH-H T3處理期間出現(xiàn)所謂霧度的晶片損傷���。為了建立一個(gè)無(wú)顆粒的干燥系統(tǒng)���,開發(fā)了顆粒生成異丙醇蒸汽干燥系統(tǒng)�。通過(guò)從干燥系統(tǒng)中消除所有可能的顆粒產(chǎn)生源����,ultrsclesn晶圓干燥設(shè)備得以實(shí)現(xiàn)。

? ? ? 通過(guò)比較各種清洗方法的清洗效率���,研究了顆粒物污染對(duì)李思-康表面清洗的影響���。并且,為了實(shí)現(xiàn)無(wú)顆粒干燥系統(tǒng)�,開發(fā)了IPA蒸汽干燥設(shè)備,在該設(shè)備中�����,在干燥區(qū)域完全消除了顆粒的產(chǎn)生���,并且研究了影響晶片表面清潔度的因素���。

?

實(shí)驗(yàn)

? ? ? 清潔實(shí)驗(yàn):在人工污染的晶片上進(jìn)行晶片清洗實(shí)驗(yàn)。直徑為0.43 pm的聚苯乙烯乳膠球和直徑為0.5 pm的二氧化硅乳膠球分別用作有機(jī)和無(wú)機(jī)人工顆粒污染物����。用于測(cè)試的硅片直徑為3英寸�����,取向?yàn)?1���,0,0)p型(6-8ii-cm)或n型(3-5II-厘米)���。將含有7×10-7×10’0顆粒/毫升的膠乳懸浮液稀釋至10’—10’顆粒/毫升�,滴在晶片表面�����,然后甩干�。通過(guò)這一過(guò)程��,每個(gè)表面上具有500-2000個(gè)顆粒的晶片被準(zhǔn)備用于清潔測(cè)試���。

? ? ? 使用掃描電子顯微鏡觀察晶片表面��。使用晶圓檢測(cè)系統(tǒng)評(píng)估晶圓上的顆粒計(jì)數(shù)��。WIS- 100將缺陷大小分為幾類(超過(guò)0.5 pm)和所謂的霧度(低于0.5 pm)�����。在實(shí)驗(yàn)之前�,WIS- 100用相對(duì)標(biāo)準(zhǔn)的晶片進(jìn)行了校準(zhǔn)。將顆粒粘附在晶片上后�,對(duì)每個(gè)晶片進(jìn)行初始顆粒計(jì)數(shù)。然后����,對(duì)至少十個(gè)晶片進(jìn)行每次清洗,并進(jìn)行第二次計(jì)數(shù)�����。通過(guò)計(jì)算第二次和第一次測(cè)量的比率來(lái)評(píng)估清潔效率�����。這些比率的平均值被報(bào)告為清潔效率����。所有用于晶片清洗和沖洗的設(shè)備都是由特氟隆-全氟辛烷磺酸或石英玻璃制成的。清潔和沖洗過(guò)程是在濕式工作站中手動(dòng)進(jìn)行的��。

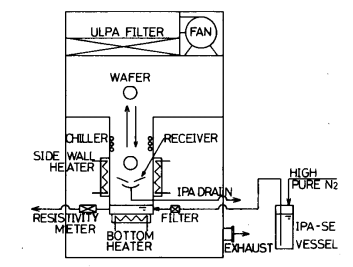

? ? ? 干燥設(shè)備:圖1顯示了新開發(fā)的晶圓干燥系統(tǒng)的示意圖。該系統(tǒng)由異丙醇加熱和冷卻系統(tǒng)�����、晶圓輸送系統(tǒng)���、異丙醇液體輸送系統(tǒng)和風(fēng)扇過(guò)濾裝置組成����。室中的異丙醇液體由底部加熱器間接加熱���。蒸發(fā)的異丙醇蒸汽被放置在室內(nèi)頂部的冷卻器冷凝���。濃縮的異丙醇液體被回收。為了使該系統(tǒng)無(wú)顆粒生成����,與異丙醇蒸汽和/或液體接觸的腔室中的所有材料����,如蒸發(fā)腔室和冷卻器,都由316升不銹鋼制成�。所有內(nèi)表面都經(jīng)過(guò)機(jī)械拋光和化學(xué)處理而得到精確拋光���。

?

圖1 干燥實(shí)驗(yàn)裝置示意圖

結(jié)果和討論

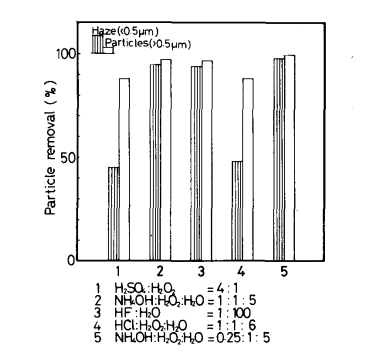

? ? ? 清潔:顆粒去除效率的比較圖2顯示了五種聚苯乙烯乳膠球清洗液的顆粒去除效率。發(fā)現(xiàn)具有低NH4OH含量的H2S 4*H2 2和nh4h-H2 2溶液對(duì)以下物質(zhì)具有高去除效率���,有機(jī)粒子和霧度����。其他清潔方法也能有效去除顆粒�����。圖3顯示了清潔效率和使用具有所述二氧化硅乳膠球的晶片的清潔方法之間的相同關(guān)系����。發(fā)現(xiàn)兩種NH-OH-H2O溶液和稀HF溶液對(duì)無(wú)機(jī)粒子和霧度都有很高的去除效率。在這種情況下����,對(duì)于標(biāo)準(zhǔn)NH OH-H2O 2溶液,沒有觀察到霧度密度的增加�。另一方面,酸性氧化溶液��,如硫酸和氫鹽酸-H2 2溶液的去除效率低����,因?yàn)樗鼈儗?duì)硅沒有蝕刻反應(yīng)�。

?

?

圖3 當(dāng)二氧化硅乳膠球附著在硅片上時(shí)�,不同清洗方法的顆粒去除效率的比較

? ? ? 表1顯示了當(dāng)晶片運(yùn)輸系統(tǒng)運(yùn)行和停止。很明顯�����,粒子數(shù)超過(guò)0��。即使在運(yùn)行中����,17微米直徑也小于1/英尺。此外���,還評(píng)估了晶片運(yùn)輸過(guò)程中晶片表面的部分粘附�。在30次操作后����,沒有觀察到顆粒計(jì)數(shù)的增加。圖9顯示了8小時(shí)蒸發(fā)操作前后底部異丙醇和冷凝異丙醇中顆粒數(shù)量的變化�。盡管底部異丙醇中的顆粒被濃縮,但即使在8小時(shí)操作后��,也沒有觀察到濃縮異丙醇中的顆粒濃度�。濃縮異丙醇中的顆粒數(shù)始終不到底部異丙醇的十分之一。從這些結(jié)果可以明顯看出�����,該異丙醇蒸汽干燥系統(tǒng)的組成不會(huì)產(chǎn)生顆粒��。

? ? ? 濕化學(xué)處理過(guò)程中的靜電充電:靜電電荷導(dǎo)致的從清洗到干燥的電勢(shì)如所示Table II.該表顯示了以下兩點(diǎn)��。一是旋轉(zhuǎn)干燥后的靜電荷容易接近-25kv��,而蒸汽干燥后的靜電荷接近+ 0 kV����。第二點(diǎn)是漂洗后的靜電電荷可以通過(guò)蒸汽干燥完美地釋放出來(lái)中和。據(jù)認(rèn)為�����,異丙醇蒸汽干燥技術(shù)對(duì)靜電引起的顆粒污染是非常有效的�。

? ? ? 徹底調(diào)查了影響干燥后晶片表面清潔度的項(xiàng)目。因此�����,在干燥操作過(guò)程中,有三個(gè)技術(shù)項(xiàng)目受到控制���。這些重要項(xiàng)目是含水量�����、異丙醇的溫度分布和異丙醇流速�。

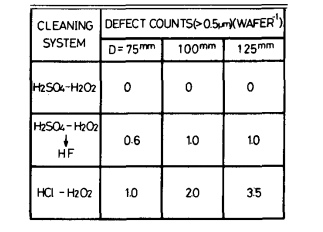

? ? ? 我們系統(tǒng)地考察了各種干燥條件�����,最終確定了顆粒增加最少的晶片干燥最佳條件���,如異丙醇中的水含量小于1000 ppm��,異丙醇在晶片周圍的蒸汽溫度為82℃�,異丙醇蒸汽速度為5.0厘米/秒��。在最佳條件下��,即使在稀氫氟酸處理后��,殘留缺陷也變得非常小,如表5所示

因此��,使用異丙醇蒸汽干燥技術(shù)獲得高質(zhì)量晶片表面清潔度的最佳條件可以表示如下�。大量沒有夾帶的清潔異丙醇蒸汽應(yīng)連續(xù)供給晶片���,并與晶片的整個(gè)表面均勻接觸��。

?

表5 最佳蒸汽干燥條件下晶圓表面的清潔度

總結(jié)

? ? ? 濕法化學(xué)工藝在超大規(guī)模集成電路制造技術(shù)中占有非常重要的地位�����。隨著超大規(guī)模集成電路器件圖案密度的增加��,對(duì)無(wú)污染清洗和干燥系統(tǒng)的需求越來(lái)越大�。為了通過(guò)清洗溶液從李思-康晶片上去除顆粒污染物����,已經(jīng)證明NH4OH-H2O 2溶液對(duì)重新移動(dòng)顆粒是極好的,并且該溶液中NH4OH的含量必須降低到常規(guī)溶液的1/2-1/10內(nèi)容是在不增加表面粗糙度的情況下�����,將顆粒去除能力提高兩個(gè)數(shù)量級(jí)���。另一方面��,為了建立無(wú)粒子晶圓干燥系統(tǒng)���,開發(fā)了無(wú)顆粒產(chǎn)生的IPA va- por干燥系統(tǒng)���。通過(guò)消除干燥系統(tǒng)中所有可能的顆粒產(chǎn)生源,超凈晶圓干燥設(shè)備得到了重新設(shè)計(jì)����。

? ? ? 此外,我們已經(jīng)徹底調(diào)查了一些需要控制的技術(shù)項(xiàng)目����。因此,三個(gè)技術(shù)項(xiàng)目���,即IPA中的水含量�����、IPA加熱系統(tǒng)和IPA蒸汽速度�����,嚴(yán)重影響干燥過(guò)程中的表面清潔度�。同時(shí),確定了實(shí)現(xiàn)高質(zhì)量表面清潔度的最佳干燥條件����。