掃碼添加微信��,獲取更多半導(dǎo)體相關(guān)資料

在過去的幾十年中���,結(jié)晶硅基聚乙烯醇縮丁醛由于其低成本���、稀土豐富和可靠性而在商業(yè)聚乙烯醇縮丁醛中占主導(dǎo)地位�;然而,差的紅外線由于其間接帶隙的吸收�,以及由表面紋理化工藝產(chǎn)生的高反射率,損害了電池效率�����,因此對(duì)硅基光伏模塊的大規(guī)模部署提出了令人生畏的挑戰(zhàn)。此外�����,努力更有效地利用陽光的新思想也在發(fā)展中��。一種有前途的高效硅光伏技術(shù)是使用黑硅太陽能電池��,這種電池基于具有微/納米結(jié)構(gòu)表面的晶體硅(c-Si)晶片����,它可以有效地捕獲寬范圍波長和入射角的太陽光。硼硅卓越的光俘獲能力允許顯著減小晶片厚度��,即使沒有應(yīng)用抗反射涂層���;因此����,它是具有成本效益銀圖標(biāo)聚乙烯吡咯烷酮的有前途的候選材料����。迄今為止��,硼硅生產(chǎn)中最強(qiáng)的趨勢(shì)之一是在氧化氟化氫溶液中利用金屬催化的硅蝕刻�,因?yàn)樗哂幸韵聝?yōu)點(diǎn):簡單���、快速���、多功能和可擴(kuò)展性。近年來�,通過浸漬法可規(guī)模化生產(chǎn)硼硅的進(jìn)展促進(jìn)了其在高效硅太陽能電池中的實(shí)際應(yīng)用��。MacEtch制造b-Si的成功與其簡單性和與現(xiàn)有工業(yè)硅太陽能電池生產(chǎn)設(shè)施的兼容性密切相關(guān)��。?

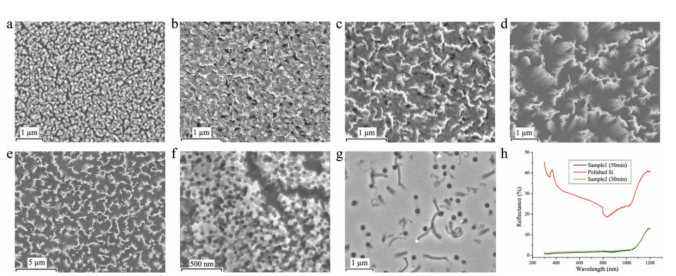

硅浸漬法制備黑硅:浸漬黑硅表面的微/納米結(jié)構(gòu)取決于金屬催化劑的種類����、蝕刻時(shí)間、蝕刻劑的組成和處理溫度���。圖10a–d顯示了鍍銀硅片在含氧化性硝酸鹽的HF水溶液中的形態(tài)演變�。隨著蝕刻時(shí)間的推移����,銀顆粒逐漸深入大塊硅中,并導(dǎo)致在硅表面形成排列整齊的SiNW陣列�。在氧化HF溶液中,硅的金浸漬可以產(chǎn)生具有不同微結(jié)構(gòu)的硼硅(圖9e)�����。由于銅在氧化環(huán)境中不穩(wěn)定����,并且會(huì)溶解到溶液中,因此通過銅浸漬在硅表面上產(chǎn)生許多納米級(jí)倒金字塔形狀的淺坑(圖10f)����。納米孔通常在分散的鉑納米粒子催化蝕刻的情況下產(chǎn)生(圖10g)。所有的金屬催化劑為了潛在的實(shí)際應(yīng)用���,通過低成本和可擴(kuò)展的濕式無電極沉積方法制備硅晶片��。例如�,將硅片浸入含硝酸銀的氫氟酸水溶液中用于銀催化劑沉積����,并浸入含氯化鋰的氫氟酸水溶液中用于金催化劑沉積。浸漬黑硅在寬光譜帶寬內(nèi)抑制小于1.4G%或更低的光反射,因此是高效硅太陽能電池的理想陽光吸收材料(圖10h)�����。

?

圖10

用銅浸漬硅來黑硅:銅輔助的硅各向異性蝕刻歸因于類似于眾所周知的硅納米線制造的浸漬法的電流蝕刻�。同時(shí)提出,在蝕刻過程中銅納米顆粒的非均相沉積是在沒有任何掩模的情況下形成倒金字塔的關(guān)鍵步驟(圖12g)�,并且銅納米顆粒的產(chǎn)生和溶解應(yīng)該在蝕刻過程中得到平衡,以便產(chǎn)生微結(jié)構(gòu)倒金字塔��,這受到蝕刻劑的濃度�、摻雜類型和硅襯底的摻雜水平的影響。倒金字塔的反射光譜如圖12h所示����。銅蝕刻的倒金字塔的光學(xué)反射率在300至1000納米的波長范圍內(nèi)降低到4.4%,這比通過常規(guī)堿性蝕刻獲得的直立金字塔的光學(xué)反射率低得多����。

總之,已經(jīng)報(bào)道了用于制造硼硅的各種浸漬技術(shù)�。考慮到b-Si的低成本和可擴(kuò)展生產(chǎn)的目標(biāo)���,全濕銀和銅催化的硅蝕刻方法對(duì)于商業(yè)硅光伏應(yīng)用特別有吸引力����。

光伏太陽能電池用堿處理改性浸漬黑硅:在硅的浸漬過程中產(chǎn)生的納米線或納米孔伴隨著微孔層的同時(shí)形成�����,這有助于降低表面反射率����,但是阻礙了p-n結(jié)的形成,惡化了表面/界面復(fù)合問題�����,從而導(dǎo)致太陽能電池性能差�。通過鉑和銀粒子輔助化學(xué)蝕刻在含有氧化劑如H2O2的氟化氫溶液中對(duì)多晶硅晶片進(jìn)行紋理化。圖4a顯示了通過堿處理改性浸漬法對(duì)多晶硅晶片進(jìn)行特克斯化的工藝順序�。多晶硅表面的掃描電鏡圖像,在10% HF: 30% H2O2 (10:1)溶液中進(jìn)行5分鐘的銀催化蝕刻后�,覆蓋有微孔層,如圖14b所示��。銀催化蝕刻后�����,表面反射率顯著降低。他們發(fā)現(xiàn)���,直接由具有微孔硅層的浸漬制造的b-Si制成的太陽能電池表現(xiàn)出預(yù)期的性能�����,因?yàn)橥ㄟ^微孔硅層形成p-n結(jié)相當(dāng)困難���。因此,他們使用1%氫氧化鈉(NaOH)蝕刻18分鐘來去除微孔硅層���。隨后�����,晶片表面在30%硝酸中處理30分鐘�,以去除表面上的金屬顆粒��。圖14c顯示了堿處理改性的金屬蝕刻制造的硼硅的掃描電鏡圖像���。

光伏太陽能電池用金剛石鋸割多晶硅浸漬黑硅:與傳統(tǒng)的濕法蝕刻工藝不同���,MacEtch技術(shù)不需要任何鋸損或缺陷����,就能產(chǎn)生具有出色光捕獲性能的表面紋理���,因此對(duì)DWS晶圓極為有用����。圖15顯示了正常酸蝕刻和浸漬工藝后MWSS和DWS切片的mc-Si晶片的掃描電鏡圖像���。如圖15a,b所示����,MWSS硅晶片中的橢圓坑比DWS切片硅晶片中的深。在經(jīng)過浸漬蝕刻和隨后的堿性處理的酸性蝕刻晶片表面上產(chǎn)生納米級(jí)金字塔結(jié)構(gòu)(圖15c��,d)���。圖15e顯示了具有不同表面微結(jié)構(gòu)的晶片的表面反射光譜�����。?

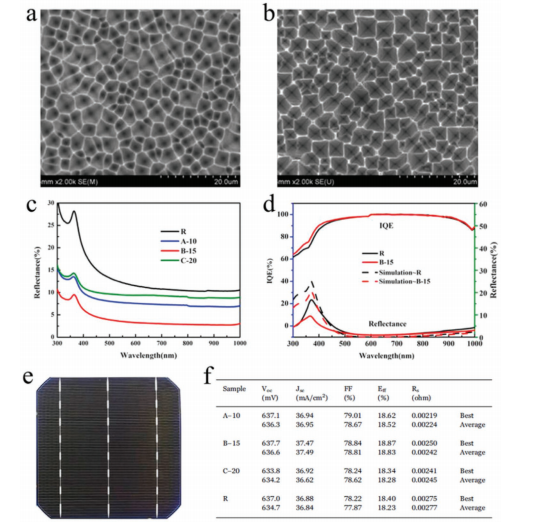

光伏太陽能電池用銅浸漬倒金字塔黑硅:除了銀和金之外����,相對(duì)便宜的銅已經(jīng)被研究作為浸漬催化劑和用于制造硼硅。通過銅納米粒子催化蝕刻制備了b-Si�����,并展示了一種17.0%效率的b-Si太陽能電池�����,無需任何額外的減反射涂層���。證明了采用銅浸漬工藝生產(chǎn)的DWS切片mc-Si晶片太陽能電池的效率大于19%����。倒金字塔b-Si可以通過硅表面的一步無掩模銅輔助織構(gòu)化來制備�����。這種倒金字塔型硼硅由于其開放的結(jié)構(gòu)����,與傳統(tǒng)的浸漬法制備的硼硅相比,具有減少嚴(yán)重的表面/界面復(fù)合損失的潛力�����。他們使用銅納米粒子來催化硅的各向異性蝕刻,并制造了一個(gè)倒置的pyr- amid�����。在HF溶液中一步銅輔助蝕刻后���,可以在硅表面觀察到隨機(jī)微米大小的倒金字塔��。圖16a顯示了淺倒金字塔狀結(jié)構(gòu)的掃描電鏡圖像。隨著刻蝕時(shí)間的增加���,倒金字塔成為Si (111)側(cè)壁的標(biāo)配��,如圖1Gb所示�����。對(duì)于在混合的Cu(NO3)2�����、HF和H2O2溶液中蝕刻10分鐘的硅表面���,平均反射率是8%��,并且隨著蝕刻時(shí)間的延長降低到5%���,蝕刻時(shí)間延長至15分鐘(如圖16c)。

圖16d進(jìn)一步顯示了通過實(shí)驗(yàn)和三維光線追蹤模擬獲得的80納米SiNx薄膜的反射光譜�����。由于入射光在倒金字塔中的三次反射�����,在300-1000納米的波長范圍內(nèi)�����,樣品B-15的平均反射率比樣品R低1%����。如圖16d所示的IQE光譜表明倒金字塔硅太陽能電池的藍(lán)色響應(yīng)有所改善。我們比較了銅蝕刻倒金字塔結(jié)構(gòu)硅太陽能電池和垂直金字塔結(jié)構(gòu)硅太陽能電池的性能���,如圖16f所示���,略高于直立金字塔紋理硅太陽能電池(18.40%)��。此外���,作者采用銅銀共催化刻蝕法,在倒金字塔形的DWS切片多晶硅上制備了效率為19.49%的太陽能電池���。

?

?

圖16

?

總結(jié)

? ? ? 我們描述了硅在氧化HF溶液中的浸漬工藝的起源����、機(jī)理和發(fā)展�,以及它在硅太陽能電池中應(yīng)用的最新進(jìn)展。盡管有著悠久的歷史和大量的研究��,麥克切過程仍然存在爭議�����。人們普遍認(rèn)為硅的浸漬是一種電化學(xué)原電池腐蝕過程���,其中陽極和陰極過程都發(fā)生在硅表面,而所收集的電荷載體通過襯底交換并通過貴金屬介導(dǎo)。然而���,這種整體電化學(xué)反應(yīng)沒有提供有關(guān)蝕刻過程詳細(xì)機(jī)理的信息�。我們最近的實(shí)驗(yàn)結(jié)果清楚地表明�,純?cè)姵啬P筒恢С挚焖俟栉g刻。因此���,了解需要在未來重新研究的基本化學(xué)反應(yīng)過程是非常重要的��。硅微/納米結(jié)構(gòu)��,例如浸漬法產(chǎn)生的氮化硅通常具有粗糙或中孔的表面�����,這些表面源自空穴擴(kuò)散或第二離子沉積�。未來高性能光電子器件需要具有光滑表面的硅微/納米結(jié)構(gòu)�。預(yù)計(jì)這可以通過有效抑制空穴或離子擴(kuò)散來實(shí)現(xiàn)。

有人提出的水浸泡裂紋方法對(duì)于通過在SiNWs中產(chǎn)生水平裂紋將大面積SiNW陣列均勻轉(zhuǎn)移到不同襯底上是重要的���。然而�,這種水浸泡裂紋的方法極其耗時(shí)�����。此外,它不適用于gold-mace tch����;也就是說,水浸泡不會(huì)導(dǎo)致金膜的分層和再附著����,這意味著金屬膜分層的潛在機(jī)制尚不清楚。因此��,該領(lǐng)域的一大挑戰(zhàn)是將均熱裂紋時(shí)間從3小時(shí)顯著縮短至幾分鐘或更短���。

? ? ? MacEtch已成為一種強(qiáng)大而低成本的表面微/納米結(jié)構(gòu)技術(shù)��,用于可擴(kuò)展制造具有優(yōu)異的光捕獲性能�����,這可能提高太陽能電池提高效率和降低成本。使用基于sinw的MacEtch制造的b-Si太陽能電池引起了極大的興趣��,但在減少與超高表面積相關(guān)的光生成載流子的重組方面遇到了令人生畏的挑戰(zhàn)�。因此,減少硅表面紋理化過程中的金屬消耗應(yīng)被推薦作為一種可靠的途徑。此外�����,如果能夠解決與高表面積MacEtch制造的b-Si相關(guān)的重組問題和與貴金屬離子相關(guān)的環(huán)境污染問題�,我們相信MacEtch技術(shù)將有潛力取代傳統(tǒng)的硅表面紋理技術(shù),如堿性和酸性蝕刻���。