掃碼添加微信�����,獲取更多半導(dǎo)體相關(guān)資料

引言

發(fā)光二極管(LED)已成為近30年現(xiàn)代節(jié)能照明技術(shù)的基礎(chǔ)�����。通過各向異性蝕刻n面氮化鎵的蝕增是當(dāng)今生產(chǎn)藍(lán)白發(fā)光二極管(led)的關(guān)鍵方面�。表面積和表面角度的數(shù)量都增加了�,有利于光從發(fā)光二極管芯片耦合輸出。通過金屬有機(jī)化學(xué)氣相沉積(MOCVD)生長的氮化鎵疊層結(jié)構(gòu)在非連續(xù)摻雜的鈾-氮化鎵體區(qū)發(fā)生了變化�。2D和三維生長層的不同順序?qū)е挛诲e密度的變化,這通過光致發(fā)光顯微鏡和x光衍射來監(jiān)測����。應(yīng)用了包括激光剝離(LLO)在內(nèi)的薄膜處理,在升高的溫度下��,在氫氧化鉀水溶液中測定外延變化對N面蝕刻動力學(xué)的影響����。電感耦合等離子體發(fā)射光譜(ICP-OES)被用于以小時間增量高精度測量蝕刻過程�����。由此�,克服了諸如確定體重減輕或身高差異的其他技術(shù)的缺點(diǎn)�����,實(shí)現(xiàn)了高精度和可再現(xiàn)性��。

?

實(shí)驗(yàn)

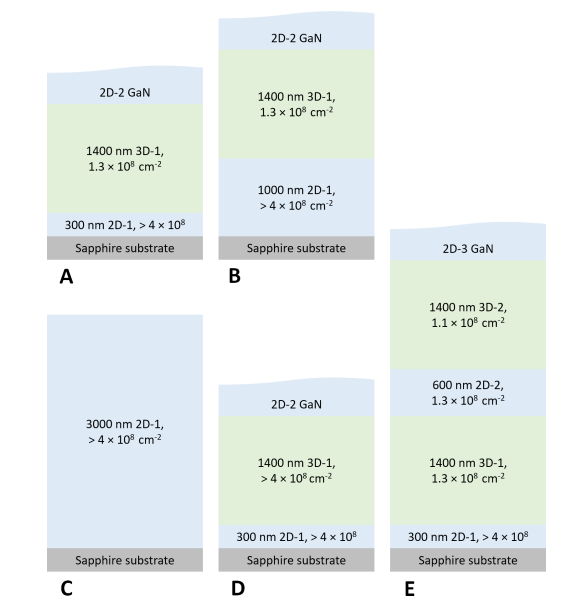

氮化鎵層的制備:標(biāo)準(zhǔn)的c面取向氮化鎵外延層生長在襯底上��。如圖1所示�,用不同的疊層制備外延疊層A-E。a在下面的討論中作為參考樣本�����。通常在最靠近基底的層中進(jìn)行三維生長��。我們選擇2D生長來達(dá)到高的初始位錯密度并獲得最大的位錯密度變化����。改變?nèi)S生長條件是為了減少由位錯向橫向彎曲引起的缺陷。眾所周知���,3D生長可以通過各種生長方法來啟動����。樣品C由3000納米厚的單2D氮化鎵層組成。d的特點(diǎn)是一個修正的2D-三維轉(zhuǎn)變���,導(dǎo)致更多的位錯穿透2D-三維界面�。在E中���,制備了兩個隨后的2D-3D轉(zhuǎn)變的阿瑟序列,這兩個轉(zhuǎn)變由組合厚度為2000納米的3D和2D氮化鎵層分開����。a、C和E包含一個基本的MQW�����,以便進(jìn)行位錯密度的光致發(fā)光顯微鏡分析��。

?

?

圖1 外延堆棧設(shè)計A-E

薄片加工:為了獲得最大的再現(xiàn)性����,外延晶片被分成1 × 2厘米的片�����。為了防止硅襯底在熱氫氧化鉀溶液中腐蝕����,在背面沉積了一層薄鉑層��。使用前�����,通過在室溫下用稀釋的NH4F水溶液處理10分鐘來去除LLO殘留物��,并在去離子水中漂洗(DIW)�����。

蝕刻版畫:蝕刻實(shí)驗(yàn)在50毫升聚丙烯中進(jìn)行�����。使用乙二醇加熱浴和紅外激光溫度計����,精確保持溫度不確定度為1.5℃�。通過紅外溫度計和毛細(xì)管溫度計的比較來評價溫度測量的可信度���。浸入樣品前��,將氫氧化鉀溶液預(yù)熱10分鐘�,以在充分預(yù)熱和最小水分蒸發(fā)之間找到平衡��。在室溫下蝕刻的情況下,我們等待混合水和氫氧化鉀后1天確保溫度穩(wěn)定。

結(jié)果和討論?

刻蝕動力學(xué)的電感耦合等離子體發(fā)射光譜分析:對單一的氮化鎵芯片的相同氫氧化鉀稀釋進(jìn)行4倍分析���,得到平均249±3nm的氮化鎵去除,因此相對誤差為1%(平均±SDM,n=4�����;圖2)。用相同的氫氧化鉀溶液測量不同的稀釋度�,蝕刻深度為250±3nm,也導(dǎo)致相對誤差為1%(平均±SDM����,n=3)。最后,對來自同一晶片上相鄰位置的4個不同的氮化鎵樣品芯片進(jìn)行分析����,得到了246±8nm的蝕刻深度,相對誤差為3%(平均±SDM����,n=4)。在研究ICP-OES的重現(xiàn)性時����,分析誤差低于材料的變化。在這些方面��,是通過從單個晶片上取下的樣品片獲得最大的重現(xiàn)性����。因此,ICPOES方法具有足夠的重現(xiàn)性來監(jiān)測蝕刻的進(jìn)展�����。

利用該方法�,與體重減輕測定相比,我們的電感耦合等離子體發(fā)射光譜儀技術(shù)允許連續(xù)監(jiān)測����。一般來說�����,在半濃縮氫氧化鉀溶液中80℃的工藝溫度下�����,50-400納米/分鐘的蝕刻速率是可行的�����。在幾分鐘的蝕刻之后���,可以形成高度高達(dá)2 m的金字塔特征,這可以導(dǎo)致蝕刻深度的≈400%的不確定性���。

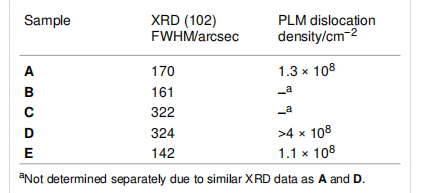

外延堆疊的變化:采用XRD和PLM方法監(jiān)測外延A-E層的位錯密度(表2)���。A在這里報道的實(shí)驗(yàn)中作為參考樣本�。通過將2D-1的厚度從300nm(A)增加到1000nm(B),晶體質(zhì)量略有改善���。

?

表2 通過人工計數(shù)PLM圖像上5個采樣區(qū)域的外延層和PL位錯密度的(102)反射的XRDFWHM

外延變化對蝕刻動力學(xué)的影響:比較了A和B在70°C和80°C下的蝕刻動力學(xué)(圖4)���。在每次實(shí)驗(yàn)開始時都觀察到最快的蝕刻�����。這里的蝕刻速率是相當(dāng)?shù)?�,這是可行的���,因?yàn)榍?00nm的材料在外延設(shè)計方面是相同的。

在B的蝕刻動力學(xué)中����,在二維-三維過渡時沒有觀察到明顯的高原形成。然而��,掃描電鏡分析提供了在兩個樣品中由于二維-三維過渡處的臨時蝕刻停止而形成平面的證據(jù)(圖5)�。

盡管由于錐體形態(tài)的寬z振幅,選擇性較低�����,但一些錐體顯示出蝕刻平臺而不是尖銳的尖端(圖8a)�。為了解決蝕刻停止層�����,E在70℃下蝕刻3分鐘�����,以克服第一次2D-三維轉(zhuǎn)換����。隨后樣品在室溫下用30重量%氫氧化鉀處理5小時�����,這導(dǎo)致通過電感耦合等離子體發(fā)射光譜法測定的1161-127納米(平均SDM��,n = 3)的綜合材料去除���。隨后的掃描電鏡分析顯示樣品表面的幾個部分中有獨(dú)立的氮化鎵金字塔(圖8b)�。由于局部不均勻性��,材料的其它區(qū)域蝕刻不完全�����,因此降低了由ICP-OES確定的平均材料去除量(圖8c����,d)。在本研究過程中�����,無法確定在2D和三維氮化鎵層界面形成平臺的確切原因�。、

?

總結(jié)

這項工作展示了兩個強(qiáng)大的工具來增強(qiáng)氫氧化鉀水溶液中氮面氮化鎵濕化學(xué)粗糙化的可控性����。首先,開發(fā)了一種電感耦合等離子體發(fā)射光譜法來監(jiān)測工藝過程中的平均蝕刻深度���。與重量損失測定相比��,這種監(jiān)測具有主要優(yōu)勢�,因?yàn)樗梢苑€(wěn)定地進(jìn)行�����,而不需要由于沖洗和干燥樣品而中斷蝕刻過程�。其次���,對體氮化鎵生長過程中的不同條件如何影響刻蝕速率有了更深入的了解。由于同時跨越多個外延層的大金字塔尺寸�����,在2D-3D轉(zhuǎn)變的蝕刻動力學(xué)中沒有看到平臺���。然而���,掃描電鏡顯示平坦的蝕刻停止層。d和E包含2D-3D躍遷�����,沒有顯著的位錯減少��,也顯示出平臺形成��。因此��,轉(zhuǎn)變本身導(dǎo)致蝕刻停止��,而不是位錯密度的不同。c不包含2D-三維轉(zhuǎn)換����,顯示出與B幾乎相同的蝕刻行為,而不是恒定的蝕刻速率�。這證實(shí)了通過以前無與倫比的過程控制從整個氮化鎵表面均勻去除材料的可能性��。