掃碼添加微信�,獲取更多半導(dǎo)體相關(guān)資料

引言

應(yīng)用放射性示蹤技術(shù)研究了金屬雜質(zhì)(如鋇、銫��、鋅和錳)從化學(xué)放大光刻膠中遷移和吸附到硅基底層襯底上的行為��。評(píng)估了兩個(gè)重要的工藝參數(shù)����,即烘烤溫度和襯底類型(如裸硅、多晶硅��、氧化物和氮化物)�。結(jié)果表明,過渡金屬(鋅和錳)的遷移率比堿金屬(銫)和堿土金屬(鋇)低�,與基底類型和焙燒溫度無關(guān)。過渡金屬與光致抗蝕劑層中共存的焊料和/或水解物質(zhì)形成穩(wěn)定的絡(luò)合物���。發(fā)現(xiàn)金屬絡(luò)合物的尺寸����、溶劑蒸發(fā)中的拖曳力和烘焙過程對(duì)雜質(zhì)遷移有顯著影響��。我們提出了一個(gè)新的模型,結(jié)合化學(xué)放大光致抗蝕劑中的金屬遷移和隨后在底層襯底上的吸附��,來解釋金屬遷移的途徑��。該模型可以解釋金屬雜質(zhì)從光致抗蝕劑層向襯底表面的遷移率���。

?

實(shí)驗(yàn)

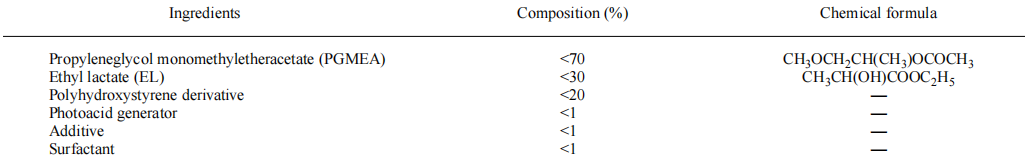

材料用直徑為15厘米的p型< 100 >晶片生長(zhǎng)有各種薄膜(即多晶硅����、二氧化硅��、氮化硅和非鈍化或裸硅對(duì)照)���。它們被切成2×2厘米的小塊作為測(cè)試樣品�。然后通過各種光刻和剝離工藝處理這些樣品�,以研究光刻工藝中引入的污染物。光刻膠的選擇在表1�,選擇這種特殊的光致抗蝕劑是因?yàn)樗亲钕冗M(jìn)的超大規(guī)模集成(ULSI)制造中柵極和金屬層應(yīng)用的常用光致抗蝕劑。它可用于波長(zhǎng)為248納米的KrF準(zhǔn)分子激光曝光���。

?

?

表1 光刻劑組成

為了制備用于研究的不同底層襯底�����,在石英反應(yīng)器中通過低壓化學(xué)氣相沉積(LPCVD)在各種起始硅片上沉積多晶硅和氮化硅膜��。用流速為60 cm3/min的硅烷氣體(SiH4)沉積多晶硅膜�����。

放射性示蹤劑實(shí)驗(yàn)程序:—為了制備放射性光致抗蝕劑����,將一體積稀釋的放射性示蹤劑(0.005 M)與五體積光致抗蝕劑混合�,并充分搖動(dòng)放射性光致抗蝕劑溶液以確保均勻分布。然后如前所述�����,通過旋涂工藝將放射性光致抗蝕劑施加到測(cè)試樣品上����。蒸發(fā)溶劑后,用高分辨率伽馬射線光譜儀對(duì)測(cè)試樣品進(jìn)行計(jì)數(shù)�����。計(jì)數(shù)系統(tǒng)由一個(gè)高性能鍺檢測(cè)器�、一個(gè)多通道分析儀和普通電子設(shè)備組成�����。如表二所列���,每種示蹤劑的伽馬射線在不同的能量通道下被監(jiān)測(cè)。計(jì)數(shù)后����,通過在60℃下在100毫升NMP溶液中浸泡5分鐘除去光致抗蝕劑層,并在熱板上干燥���。然后用同樣的高性能鍺檢測(cè)系統(tǒng)檢查殘留在晶片上的雜質(zhì)的放射性����。金屬雜質(zhì)從光致抗蝕劑到下層襯底的遷移率由光致抗蝕劑剝離前后的平均時(shí)間計(jì)數(shù)的比率決定����。

?

結(jié)果和討論

金屬雜質(zhì)的遷移率:由于烘焙后的化學(xué)放大光刻膠層是無定形聚合物,我們之前的論文使用擴(kuò)散模型來預(yù)測(cè)光刻膠層和底層襯底中Mn和Zn的行為���。這是基于光刻膠層中金屬雜質(zhì)的濃度高于涂覆光刻膠后立即在襯底中的濃度這一事實(shí)���。在烘焙過程中����,金屬雜質(zhì)開始向基底遷移���。然而���,為了精確描述基底附近和基底上的金屬遷移�,可以使用各種可能的機(jī)制來闡明遷移過程,包括基底表面上的吸附���、與基底表面的化學(xué)反應(yīng)���、差異、溶解度���、沉淀和吸雜����。

圖1-4描述了鋇����、銫���、鋅和錳雜質(zhì)在每個(gè)襯底上相對(duì)于烘烤溫度的遷移率。由于實(shí)驗(yàn)程序的不同�,銫、鋅和錳的結(jié)果與我們以前的報(bào)告有些不同����。在本方法中,在用NMP溶劑剝離光致抗蝕劑層之后��,直接烘烤晶片�,而我們先前的報(bào)告是通過首先用水浸漬然后烘烤獲得的。鋇和銫的遷移率明顯高于銫�����,與底物無關(guān)�。觀察表明光致抗蝕劑層中的大多數(shù)鋇雜質(zhì)可能仍然以游離離子的形式存在,而銫以水化的形式存在�����。相對(duì)較小的Ba尺寸會(huì)導(dǎo)致烘烤過程中遷移更高��。實(shí)驗(yàn)結(jié)果表明�����,在烘烤過程中,鋇原子通過擴(kuò)散過程遷移到襯底表面�����。這種金屬遷移過程會(huì)引起表面腐蝕污染��、惡化器件性能并降低產(chǎn)量��。我們相信����,相同的過程實(shí)際上發(fā)生在光刻膠中存在的任何金屬污染物上�。因此,通過繼續(xù)這項(xiàng)研究來理解光刻過程中控制金屬遷移的機(jī)制是至關(guān)重要的���。

溫度對(duì)金屬雜質(zhì)遷移的影響:在平版印刷術(shù)中�����,軟烘烤(通常在熱板上)可以去除大部分溶劑����。溶劑逐漸從抗蝕層蒸發(fā),而任何化學(xué)形式的金屬雜質(zhì)開始向基底擴(kuò)散��。

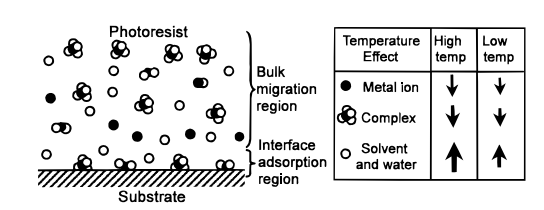

遷移-吸附模型:考慮到金屬雜質(zhì)向基體遷移��,首次提出遷移-吸附模型來描述這種行為���?���;旧?����,應(yīng)該考慮如圖6所示的體區(qū)和界面區(qū)中的金屬雜質(zhì)�。在本體區(qū)域,溫度和溶劑效應(yīng)是控制因素����。較高的烘烤溫度導(dǎo)致向基底的較高擴(kuò)散,而共存的溶劑以相反的方向蒸發(fā)���。因此��,根據(jù)上一節(jié)的描述�����,金屬雜質(zhì)在體區(qū)會(huì)有復(fù)雜的行為�。

?

圖6 金屬雜質(zhì)從整體遷移區(qū)(光致抗蝕劑)輸送到界面吸附區(qū)(基底)的遷移-吸附模型

遷移吸附模型的應(yīng)用:在前文中,我們提出了遷移-吸附模型來描述光刻膠層中存在的金屬雜質(zhì)的行為��。模型表明遷移率受兩個(gè)因素控制���。第一個(gè)是從體區(qū)遷移到界面區(qū)的金屬量�����。第二個(gè)是方程預(yù)測(cè)的表面吸附����。在界面區(qū)域�����。新提出的模型與圖1-4中的實(shí)驗(yàn)結(jié)果一致�。過渡金屬的遷移速率低于本體區(qū)域中的堿金屬和堿土金屬����。過渡金屬在界面區(qū)的濃度較低��。

因?yàn)閴A金屬和堿土金屬比過渡金屬配合物具有更大的電荷半徑比���,所以它們與表面硅烷醇基顯示出更高的吸引力。根據(jù)這一推理�,過渡金屬的平衡常數(shù)低于方程式中的堿金屬和堿土金屬?�?紤]到上述原因����,過渡金屬具有較低的表面金屬吸附。因此���,出現(xiàn)在圖1-4中的遷移率可以用所提出的遷移-吸附模型來解釋和預(yù)測(cè)�。

?

總結(jié)

我們已經(jīng)成功地提出了光致抗蝕劑層中的金屬雜質(zhì)的遷移和在襯底表面上的吸附的機(jī)制和模型���,以描述范圍從80到120的烘烤效應(yīng)的行為���。溶劑性質(zhì)和烘烤溫度在遷移過程中起重要作用。過渡金屬(鋅和錳)在烘焙過程中與溶劑和/或水解產(chǎn)物形成絡(luò)合物�����。配位絡(luò)合物通過光致抗蝕劑層中的運(yùn)動(dòng)顯示出更高的電阻,這導(dǎo)致更低的遷移率���。用于修正擴(kuò)散系數(shù)的相關(guān)函數(shù)可以描述溫度對(duì)遷移率影響的不同趨勢(shì)�。

在所提出的遷移-吸附模型中���,金屬雜質(zhì)的遷移以兩種途徑進(jìn)行(即���,在體區(qū)和在界面區(qū))。在本體區(qū)域���,尺寸和溶劑效應(yīng)影響金屬雜質(zhì)的遷移��。在界面區(qū)域���,表面吸附是影響遷移率的機(jī)制。

平衡方程用于描述吸附的表面金屬的濃度�、平衡常數(shù)、硅烷醇基的表面濃度����、金屬雜質(zhì)的濃度和pH值之間的關(guān)系,對(duì)于闡明鋇���、銫�、鋅和錳的遷移率非常有用���。